À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) atteint une excellente uniformité de film grâce à la combinaison de deux facteurs : un contrôle précis et en temps réel de l'environnement chimique et un mécanisme de dépôt qui est intrinsèquement diffusif, et non en ligne de mire. Cela permet aux espèces gazeuses réactives de recouvrir uniformément un substrat, y compris les surfaces complexes et tridimensionnelles.

La clé pour comprendre l'uniformité de la PECVD est de ne pas la considérer comme un simple processus de pulvérisation, mais comme la création d'une "atmosphère" contrôlée et réactive. Le plasma dynamise les gaz précurseurs, leur permettant de diffuser et de se déposer uniformément sur une surface, plutôt que d'être projetés de manière directionnelle sur celle-ci.

Les deux piliers de l'uniformité de la PECVD

L'obtention d'un film uniforme n'est pas accidentelle ; elle résulte d'un contrôle délibéré de l'environnement du processus et de la conception physique de la chambre de dépôt. Ces deux éléments agissent de concert pour garantir que chaque partie du substrat subisse des conditions presque identiques.

Pilier 1 : Contrôle de précision sur l'environnement du processus

Le fondement d'un film uniforme est un environnement stable et reproductible. Les systèmes PECVD permettent un contrôle rigoureux de plusieurs paramètres critiques qui influencent directement le comportement des précurseurs de film.

- Débit et pression des gaz : La régulation du débit et de la pression des gaz précurseurs assure une concentration constante de réactifs disponible sur l'ensemble du substrat. Cela a un impact direct sur le taux de dépôt et la composition du matériau.

- Température : Un profil de température uniforme sur le porte-substrat est crucial. La température affecte la mobilité de surface des atomes déposés, leur permettant de s'organiser en une structure de film stable et uniforme.

- Puissance du plasma : La puissance de radiofréquence (RF) appliquée pour créer le plasma détermine la réactivité des gaz précurseurs. Une puissance stable assure une densité constante d'espèces réactives, conduisant à un taux de dépôt prévisible.

Le contrôle de ces facteurs optimise le libre parcours moyen — la distance moyenne qu'une particule parcourt avant de heurter une autre — garantissant que les espèces réactives sont distribuées uniformément plutôt que de s'agglomérer dans une zone.

Pilier 2 : Ingénierie avancée des réacteurs

Le matériel physique du système PECVD est spécifiquement conçu pour promouvoir l'uniformité.

- Distribution uniforme des gaz : Les réacteurs PECVD modernes utilisent des conceptions sophistiquées de "pomme de douche". Ces composants introduisent les gaz précurseurs à travers des milliers de petits trous stratégiquement placés, assurant que le mélange gazeux est délivré uniformément sur la surface du substrat.

- Profils de température optimisés : Le chauffe-substrat, ou mandrin, est conçu pour maintenir une température très uniforme. Cela évite les "points chauds" ou "points froids" qui autrement causeraient des variations d'épaisseur et de qualité du film.

Au-delà des surfaces planes : l'avantage de la conformité

L'avantage le plus significatif de la PECVD, surtout par rapport à d'autres méthodes comme le dépôt physique en phase vapeur (PVD), est peut-être sa capacité à produire des revêtements très conformes.

Dépôt par diffusion vs. dépôt en ligne de mire

Pensez à la PVD comme à une peinture au pistolet. La peinture se déplace en ligne droite de la buse à l'objet. Si une partie de l'objet est dans l'ombre ou derrière une autre caractéristique, elle ne sera pas recouverte. C'est un processus en ligne de mire.

La PECVD, en revanche, ressemble davantage à l'immersion d'un objet dans un brouillard épais et réactif. Les particules de gaz énergisées ne se déplacent pas dans une seule direction, mais diffusent dans toute la chambre. Ce processus diffusif, piloté par le gaz, leur permet de s'enrouler autour des caractéristiques et de recouvrir toutes les surfaces, y compris l'intérieur des tranchées ou des trous.

Comment le plasma atteint une haute conformité

Le plasma décompose les gaz précurseurs stables en espèces hautement réactives, mais à courte durée de vie. Ces espèces diffusent dans toute la chambre et s'adsorbent sur toutes les surfaces exposées. Parce que leur mouvement est aléatoire et non directionnel, elles peuvent atteindre et recouvrir uniformément des topographies complexes et non planes, ce qui donne un film d'épaisseur constante partout.

Comprendre les compromis

Bien que puissante, la PECVD n'est pas sans ses complexités. L'obtention de ses avantages nécessite une compréhension claire des variables du processus.

La complexité du réglage des paramètres

Le degré élevé de contrôle est également une source de complexité. Trouver la "recette" optimale de débit de gaz, de pression, de puissance et de température pour un matériau et un substrat spécifiques peut nécessiter un développement de processus et une expérimentation importants.

Taux de dépôt vs. qualité du film

Il y a souvent un compromis entre la vitesse de dépôt et la qualité finale du film. L'augmentation de la puissance du plasma ou du débit de gaz peut augmenter le taux de dépôt, mais cela peut parfois compromettre l'uniformité ou créer des contraintes dans le film si cela n'est pas géré avec soin.

L'adhérence comme avantage connexe

Le plasma dans un processus PECVD fait plus que simplement créer des espèces réactives ; il traite également la surface du substrat. Cette activation plasmatique nettoie la surface et crée des sites de liaison, ce qui conduit à une adhérence du film exceptionnellement forte. Bien que distincte de l'uniformité, c'est une qualité critique pour produire un revêtement durable et fiable.

Faire le bon choix pour votre objectif

Votre application spécifique déterminera quels aspects du processus PECVD sont les plus importants à contrôler.

- Si votre objectif principal est de revêtir des topographies complexes et non planes : La nature diffusive et non en ligne de mire de la PECVD est votre avantage le plus critique.

- Si votre objectif principal est d'obtenir une uniformité d'épaisseur maximale sur un substrat plat : Vos efforts doivent se concentrer sur l'optimisation de la distribution des gaz de la pomme de douche et du profil de température du mandrin.

- Si votre objectif principal est la reproductibilité sur des centaines d'exécutions : La stabilité et le contrôle électronique précis du débit de gaz, de la pression et de la puissance RF de votre système sont primordiaux.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement la PECVD pour produire des films uniformes de haute qualité, adaptés à vos besoins spécifiques.

Tableau récapitulatif :

| Facteur clé | Rôle dans l'uniformité |

|---|---|

| Débit et pression des gaz | Assure une concentration de réactifs et un taux de dépôt constants |

| Température | Favorise la mobilité de surface pour une formation de film stable et uniforme |

| Puissance du plasma | Maintient la densité des espèces réactives pour un dépôt prévisible |

| Conception du réacteur | Utilise des douches et des chauffages pour une distribution uniforme du gaz et de la température |

| Processus diffusif | Permet un revêtement non en ligne de mire des topographies complexes |

Prêt à atteindre une uniformité de film inégalée dans votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température, y compris nos systèmes CVD/PECVD spécialisés. Grâce à de solides capacités de personnalisation approfondie, nous adaptons nos produits — tels que les fours à moufle, à tube, rotatifs, et les fours sous vide et sous atmosphère — pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de revêtement et stimuler l'innovation !

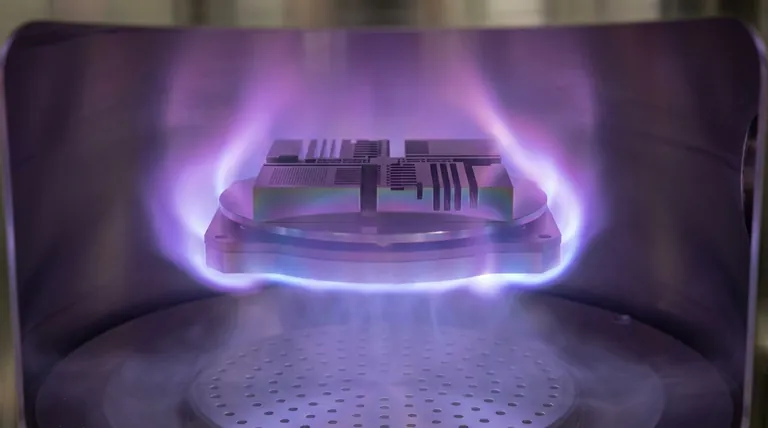

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique