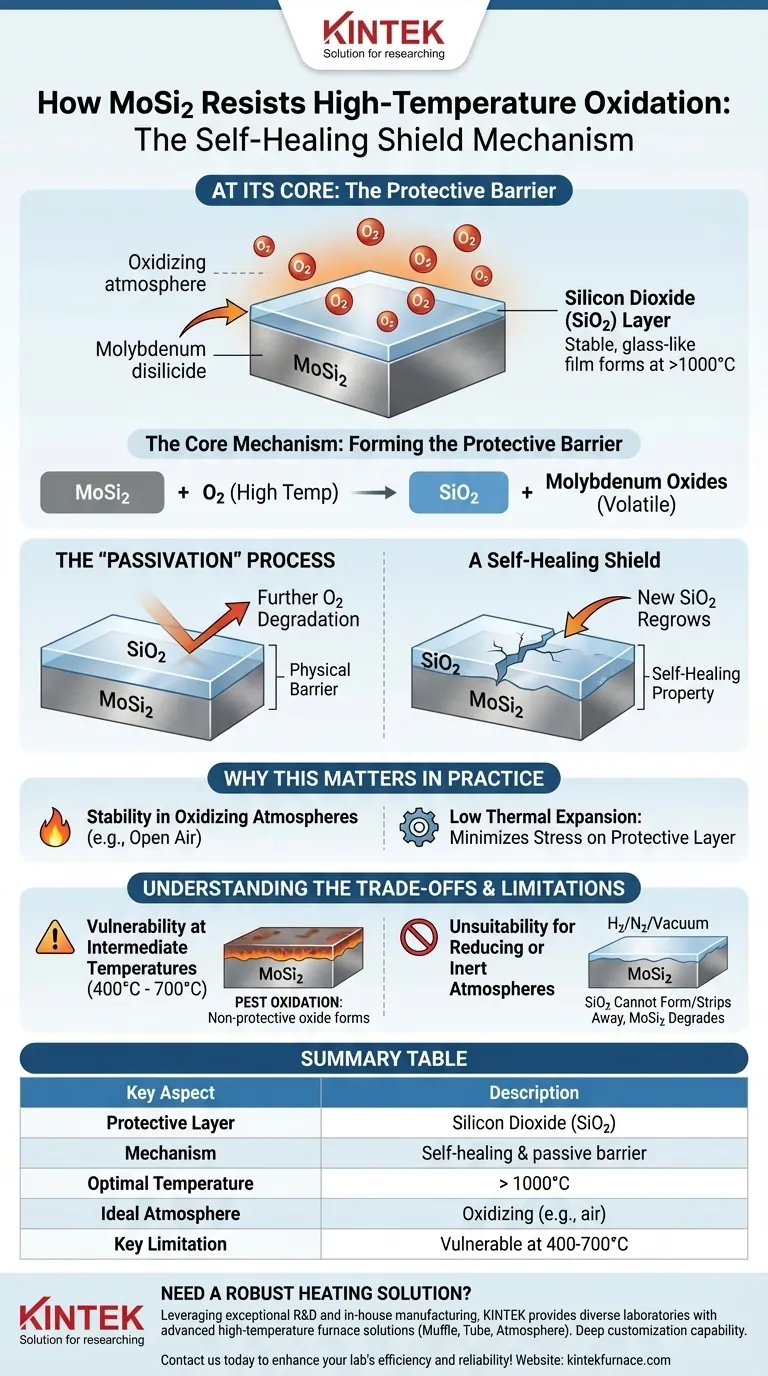

Fondamentalement, le disiliciure de molybdène (MoSi2) résiste à l'oxydation à haute température en formant une fine couche protectrice de dioxyde de silicium (SiO2) à sa surface. Lorsqu'il est chauffé dans une atmosphère oxydante, le silicium du MoSi2 réagit avec l'oxygène pour créer un film durable, semblable à du verre, qui agit comme une barrière physique, empêchant l'oxygène d'atteindre et de dégrader davantage le matériau sous-jacent.

La véritable valeur du MoSi2 ne réside pas seulement dans sa composition inhérente, mais dans sa capacité à créer son propre bouclier protecteur auto-réparateur. Ce processus dynamique est ce qui lui confère une stabilité exceptionnelle, mais il dicte également les conditions de fonctionnement spécifiques requises pour maintenir cette protection.

Le mécanisme central : formation de la barrière protectrice

La résistance du MoSi2 est une qualité active, et non passive. Elle dépend d'une réaction chimique qui se produit à la surface du matériau lorsqu'il est mis en service.

Le rôle du dioxyde de silicium (SiO2)

Lorsque le MoSi2 est exposé à des températures élevées (généralement supérieures à 1000 °C) en présence d'oxygène, une réaction chimique se produit. Le silicium contenu dans le disiliciure de molybdène s'oxyde, formant une couche stable et non poreuse de dioxyde de silicium (SiO2), également appelée silice.

Le processus de « passivation »

Cette couche de SiO2 nouvellement formée « passive » efficacement la surface. Cela signifie qu'elle crée une barrière chimiquement inerte et imperméable à l'oxygène.

Une fois que ce film mince et vitreux est entièrement formé, il empêche l'oxygène d'atteindre le MoSi2 frais situé en dessous. Cela stoppe le processus d'oxydation, protégeant ainsi l'intégrité du composant.

Un bouclier auto-réparateur

Une caractéristique essentielle de ce mécanisme est sa propriété d'auto-réparation. Si la couche de silice protectrice est rayée ou endommagée pendant le fonctionnement, le MoSi2 nouvellement exposé réagira immédiatement avec l'oxygène environnant pour « faire repousser » le film de SiO2 à cet endroit, réparant ainsi efficacement le bouclier.

Pourquoi cela est important en pratique

Comprendre ce mécanisme est essentiel pour utiliser efficacement les composants en MoSi2 et assurer leur longévité dans des applications exigeantes telles que les éléments chauffants de fours industriels.

Stabilité dans les atmosphères oxydantes

La formation de la couche de SiO2 est la principale raison pour laquelle les éléments en MoSi2 sont exceptionnellement bien adaptés à une utilisation à long terme dans des atmosphères oxydantes, telles que l'air libre. Le matériau travaille avec l'oxygène pour se protéger.

Faible dilatation thermique

Le MoSi2 possède également un faible coefficient de dilatation thermique. Cela signifie qu'il se dilate et se contracte très peu pendant les cycles de chauffage et de refroidissement. Cette propriété est cruciale, car elle minimise les contraintes mécaniques sur la couche de SiO2 protectrice, réduisant ainsi le risque qu'elle se fissure et s'écaille.

Comprendre les compromis et les limites

Bien que puissant, ce mécanisme de protection n'est pas universel et comporte des exigences et des limites opérationnelles spécifiques. Son efficacité est directement liée à la température et à l'atmosphère.

Vulnérabilité aux températures intermédiaires

La formation de la couche de SiO2 stable et vitreuse ne se produit efficacement qu'à des températures très élevées. À des températures intermédiaires (par exemple, 400 °C à 700 °C), le MoSi2 peut subir une forme catastrophique d'oxydation souvent appelée oxydation « pest » (ou oxydation nuisible), où un oxyde différent et non protecteur se forme. Il faut éviter un fonctionnement prolongé dans cette plage de température.

Inadaptation aux atmosphères réductrices

L'ensemble du mécanisme de protection repose sur la présence d'oxygène. Dans les atmosphères réductrices ou inertes (comme l'hydrogène, l'azote ou le vide), la couche de SiO2 ne peut pas se former ou peut être éliminée. Sans ce film d'oxyde protecteur, le matériau MoSi2 est exposé à la dégradation.

Faire le bon choix pour votre objectif

Pour tirer parti efficacement du MoSi2, votre stratégie opérationnelle doit s'aligner sur le mécanisme de protection du matériau.

- Si votre objectif principal est une durée de vie maximale dans un four à air : Assurez-vous que votre processus permet aux éléments de traverser rapidement la plage de température intermédiaire et de fonctionner de manière constante à haute température pour former et maintenir une couche de silice robuste.

- Si votre processus implique des cycles thermiques fréquents : La faible dilatation thermique est un avantage, mais veillez à minimiser le temps passé dans la plage de 400 à 700 °C pour éviter l'oxydation « pest ».

- Si vous opérez dans un environnement réducteur ou sous vide : Le MoSi2 est fondamentalement inadapté à cette application, car son mécanisme de protection nécessite la présence d'oxygène pour fonctionner.

Comprendre cette interaction dynamique entre le matériau, la température et l'atmosphère est la clé pour exploiter avec succès les capacités uniques du MoSi2 à haute température.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Couche protectrice | Dioxyde de silicium (SiO2) |

| Mécanisme | Barrière passive auto-réparatrice |

| Température optimale | > 1000 °C |

| Atmosphère idéale | Oxydante (ex. : air) |

| Limite clé | Vulnérable entre 400 et 700 °C (oxydation « pest ») |

Besoin d'une solution de chauffage robuste pour vos processus à haute température ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube et à atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?