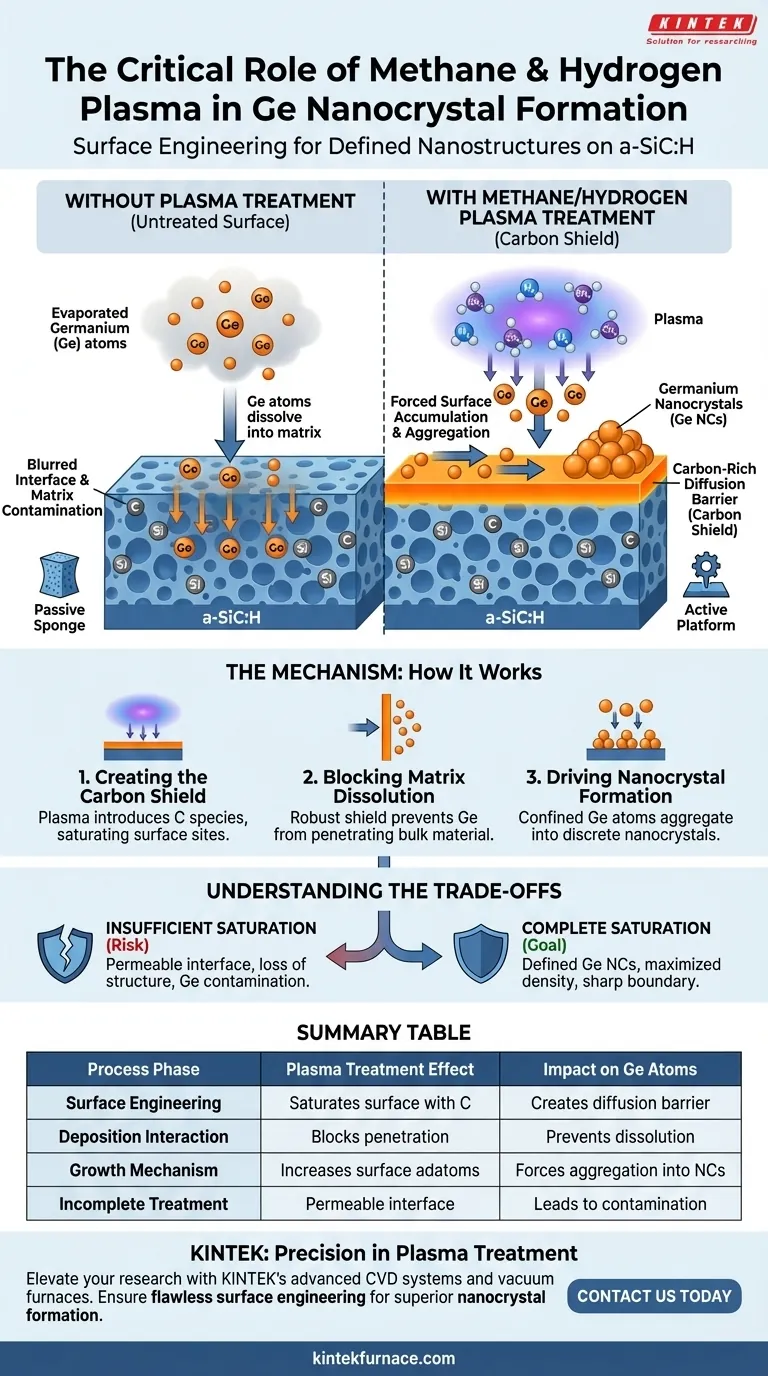

Le traitement au plasma de méthane et d'hydrogène agit comme une étape critique d'ingénierie de surface pour permettre la croissance de nanostructures. En exposant la surface de carbure de silicium amorphe hydrogéné (a-SiC:H) à cet environnement de plasma spécifique, vous saturez la surface d'atomes de carbone. Ce processus crée efficacement un blindage chimique qui empêche le germanium déposé ultérieurement de se dissoudre dans la matrice sous-jacente, le forçant plutôt à s'organiser en nanocristaux discrets.

Le traitement au plasma crée une barrière de diffusion riche en carbone sur la surface a-SiC:H. Cette barrière empêche physiquement les atomes de germanium de pénétrer dans la matrice sous-jacente, les obligeant à s'accumuler à la surface et à s'agréger en structures nanocristallines stables.

Le Mécanisme de Saturation de Surface

Création du Blindage Carboné

La fonction principale du plasma de méthane et d'hydrogène est de modifier la chimie de surface de l'a-SiC:H. Le plasma introduit des espèces carbonées qui se lient aux sites de surface du substrat et les saturent. Il en résulte une couche distincte, riche en carbone, située au-dessus du matériau de masse.

Blocage de la Dissolution dans la Matrice

Sans ce traitement spécifique, l'interface entre le germanium et l'a-SiC:H est perméable. Les atomes de germanium évaporés ont naturellement tendance à migrer vers le bas et à se dissoudre dans la matrice de carbure de silicium amorphe. La couche saturée de carbone agit comme une barrière de diffusion robuste, fermant efficacement cette voie de migration.

Favoriser la Formation de Nanocristaux

Forcer l'Accumulation en Surface

Étant donné que les atomes de germanium sont empêchés de pénétrer dans le matériau de masse, ils sont confinés à la surface. Ce confinement augmente considérablement la concentration d'adatomes de germanium au-dessus de la barrière de carbone.

Promouvoir l'Agrégation

N'ayant nulle part où aller sauf à la surface, les atomes de germanium sont thermodynamiquement contraints de se lier les uns aux autres. Cette interaction forcée favorise l'agrégation des atomes. Par conséquent, au lieu de former un alliage plat ou de se dissoudre, le matériau s'auto-assemble en nanocristaux de germanium discrets (Ge NCs).

Comprendre les Compromis

Le Risque d'une Saturation Insuffisante

Le succès de ce processus dépend entièrement de l'intégrité de la barrière de diffusion. Si le traitement au plasma est trop bref ou si la saturation en carbone est incomplète, la barrière échouera.

Perte de Définition Structurelle

En l'absence d'une barrière complète, les atomes de germanium retrouveront leur tendance naturelle à migrer dans la matrice. Cela entraîne une perte de caractéristiques nanocristallines distinctes et une contamination au germanium au sein de la couche a-SiC:H plutôt que les structures de surface souhaitées.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre dépôt de germanium, appliquez les principes suivants :

- Si votre objectif principal est de maximiser la densité de nanocristaux : Assurez-vous que le traitement au plasma est suffisant pour saturer complètement la surface, car toute lacune dans la couverture carbonée entraînera une perte de matériau dans le volume.

- Si votre objectif principal est la définition de l'interface : Utilisez le plasma méthane/hydrogène pour créer une limite nette entre le substrat et la couche active de germanium.

En utilisant ce traitement au plasma, vous convertissez efficacement le substrat d'une éponge passive en une plateforme active qui soutient l'auto-assemblage de nanostructures définies.

Tableau Récapitulatif :

| Phase du Processus | Effet du Traitement au Plasma | Impact sur les Atomes de Ge |

|---|---|---|

| Ingénierie de Surface | Sature la surface a-SiC:H d'atomes de carbone | Crée une barrière de diffusion chimique robuste |

| Interaction de Dépôt | Bloque la pénétration dans la matrice sous-jacente | Empêche la dissolution et la perte de matériau dans le volume |

| Mécanisme de Croissance | Augmente la concentration d'adatomes en surface | Force l'agrégation en nanocristaux discrets |

| Traitement Incomplet | Résulte en une interface perméable ou faible | Entraîne une contamination de la matrice et une perte de structure |

Élevez Votre Ingénierie de Nanostructures avec KINTEK

La précision du traitement au plasma est la clé pour obtenir une formation supérieure de nanocristaux de germanium. Chez KINTEK, nous comprenons que les matériaux haute performance nécessitent des contrôles environnementaux exacts. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes CVD avancés, des fours à vide et des solutions de laboratoire personnalisables à haute température conçus pour répondre à vos besoins de recherche les plus rigoureux.

Que vous affiniez la définition de l'interface ou maximisiez la densité de nanocristaux, KINTEK offre l'équipement spécialisé pour garantir que votre ingénierie de surface soit impeccable. Contactez-nous dès aujourd'hui pour trouver le système parfait pour votre laboratoire !

Guide Visuel

Références

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Quelles industries utilisent couramment les revêtements PECVD ? Découvrez des solutions avancées de couches minces pour votre secteur

- Dans quelles industries le PECVD est-il couramment utilisé ? Essentiel pour les semi-conducteurs, l'optique et l'énergie solaire

- Qu'est-ce que le processus de dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Comment la technologie PECVD bénéficie-t-elle à la production de cellules solaires ? Améliorez l'efficacité et réduisez les coûts grâce aux films minces avancés

- Comment la température de fonctionnement du PECVD se compare-t-elle à celle du CVD thermique ? Avantages d'une température plus basse pour les matériaux sensibles

- Que signifie PECVD et en quoi diffère-t-il du CVD ? Découvrez le dépôt de couches minces à basse température

- Quels films minces spécifiques sont couramment déposés à l'aide de la PECVD dans les circuits intégrés ? Diélectriques essentiels pour les CI