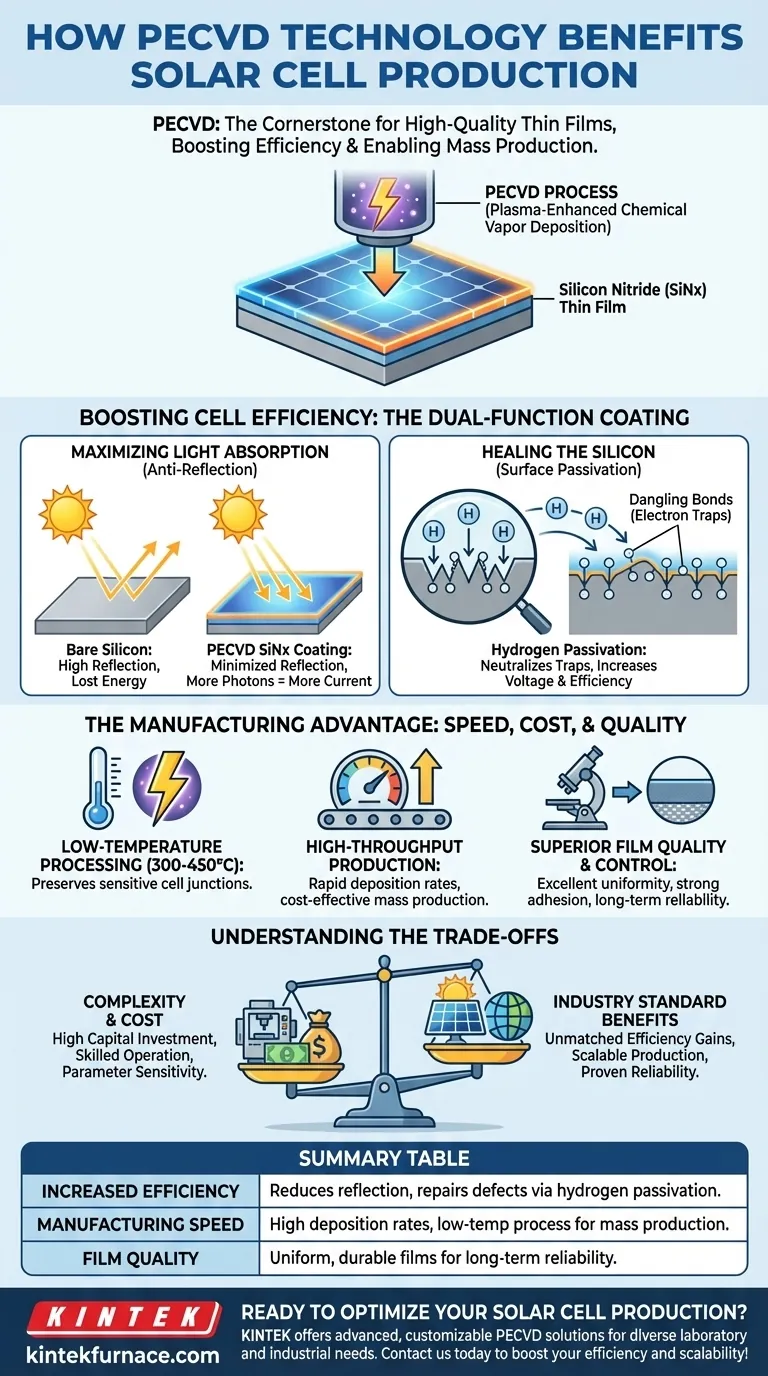

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale dans la fabrication de cellules solaires, car il dépose des films minces de haute qualité qui servent un double objectif. Ces films augmentent simultanément l'efficacité de la cellule en réduisant la réflexion de la lumière et en réparant les défauts électroniques dans le silicium, tout en permettant le processus à grande vitesse et à basse température requis pour une production de masse rentable.

La contribution essentielle du PECVD n'est pas seulement le dépôt d'une couche, mais sa capacité à créer un film multifonctionnel qui améliore à la fois les propriétés optiques et électriques de la cellule solaire en une seule étape, industriellement évolutive.

Amélioration de l'efficacité des cellules : le revêtement à double fonction

Le rôle principal du PECVD dans la production de cellules solaires en silicium cristallin est de déposer un film mince, précisément conçu, de nitrure de silicium (SiNx). Cette seule couche améliore considérablement les performances de deux manières distinctes.

Maximisation de l'absorption de la lumière (antireflet)

Une plaquette de silicium nue est brillante et reflète une partie significative de la lumière solaire incidente. Cette lumière réfléchie est une énergie perdue qui ne peut pas être convertie en électricité.

Le film de SiNx déposé par PECVD agit comme un revêtement antireflet. En contrôlant précisément l'épaisseur et l'indice de réfraction du film, les fabricants peuvent minimiser la réflexion sur l'ensemble du spectre solaire, garantissant que davantage de photons pénètrent le silicium et génèrent du courant.

Réparer le silicium (passivation de surface)

Pendant la fabrication, la surface d'une plaquette de silicium présente des imperfections microscopiques, y compris des "liaisons pendantes". Ce sont des liaisons chimiques non terminées qui agissent comme des pièges pour les porteurs de charge (électrons).

Lorsque les porteurs de charge sont piégés, ils ne peuvent pas contribuer au courant électrique, ce qui réduit la tension de la cellule et son efficacité globale.

Le processus PECVD pour le SiNx utilise des gaz précurseurs riches en hydrogène. Cet hydrogène est incorporé dans le film et diffuse sur une courte distance dans la surface du silicium, où il "passive" ou neutralise ces liaisons pendantes. Cette réparation de la surface du silicium est un mécanisme essentiel pour atteindre des cellules à haute efficacité.

L'avantage de la fabrication : vitesse, coût et qualité

Au-delà de l'amélioration de la cellule elle-même, le PECVD est dominant car les caractéristiques de son processus sont parfaitement alignées avec les exigences de la production industrielle à grand volume.

Traitement à basse température

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées, ce qui peut endommager les jonctions électroniques sensibles et peu profondes d'une cellule solaire moderne.

Le PECVD utilise un plasma riche en énergie pour entraîner les réactions chimiques, permettant le dépôt de film à des températures beaucoup plus basses (généralement 300-450°C). Ce traitement à basse température préserve l'intégrité de la structure sous-jacente de la cellule solaire.

Production à haut débit

Pour que l'énergie solaire soit compétitive en termes de coûts, les cellules doivent être fabriquées à des vitesses extrêmement élevées. Le PECVD offre un taux de dépôt très rapide – dans certains cas, plus de 100 fois plus rapide que le CVD conventionnel pour le même matériau.

Ce débit élevé, combiné à des systèmes modulaires modernes qui permettent une disponibilité élevée et une utilisation efficace des matériaux, réduit directement le coût par watt du panneau solaire final.

Qualité et contrôle supérieurs du film

L'environnement du plasma offre aux opérateurs un contrôle exceptionnel sur les propriétés du film final, y compris sa densité, sa contrainte et sa composition chimique.

Il en résulte des films avec une excellente uniformité sur l'ensemble de la plaquette, une forte adhérence et moins de piqûres ou de fissures. Cette fiabilité est essentielle pour garantir la durée de vie opérationnelle de plus de 25 ans attendue d'un panneau solaire.

Comprendre les compromis

Bien que le PECVD soit la norme industrielle, il n'est pas sans complexités. Les reconnaître est essentiel pour comprendre sa place dans la ligne de fabrication.

Complexité et coût du système

Les systèmes PECVD sont des équipements sophistiqués impliquant des chambres à vide poussé, des régulateurs de débit de gaz précis et des générateurs de puissance radiofréquence (RF). Cela représente un investissement en capital important et nécessite des techniciens qualifiés pour fonctionner et entretenir.

Sensibilité des paramètres

La qualité finale de la couche antireflet et de passivation est très sensible aux paramètres du processus tels que le mélange gazeux, la pression, la température et la puissance du plasma. Tout écart peut entraîner des films sous-optimaux, ce qui aura un impact sur l'efficacité et le rendement de toute la ligne de production. Cela nécessite un contrôle et une surveillance robustes du processus.

Comment appliquer ceci à votre objectif

Votre objectif détermine quel aspect du PECVD vous est le plus pertinent.

- Si votre objectif principal est la R&D ou l'efficacité des cellules : La clé est la capacité du PECVD à contrôler les propriétés du film et à fournir de l'hydrogène pour une excellente passivation de surface, qui sont des leviers critiques pour augmenter la tension et l'efficacité des cellules.

- Si votre objectif principal est la fabrication et la mise à l'échelle : Les avantages cruciaux sont le taux de dépôt élevé, la compatibilité à basse température et la disponibilité élevée du système, qui permettent une production rentable et à grand volume.

- Si votre objectif principal est la fiabilité à long terme : La valeur réside dans la capacité du PECVD à produire des films denses, stables et uniformes qui protègent la cellule et fonctionnent de manière constante pendant des décennies sur le terrain.

En fin de compte, le PECVD est devenu indispensable car il résout élégamment les défis scientifiques et économiques de la fabrication de cellules solaires.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Efficacité accrue | Réduit la réflexion de la lumière et répare les défauts du silicium via la passivation à l'hydrogène. |

| Vitesse de fabrication | Hauts taux de dépôt et traitement à basse température pour une production de masse rentable. |

| Qualité du film | Produit des films uniformes et durables avec un contrôle précis pour une fiabilité à long terme. |

Prêt à optimiser votre production de cellules solaires avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies PECVD sur mesure peuvent augmenter votre efficacité et votre évolutivité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision