En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale principalement utilisée dans les industries des semi-conducteurs, de l'optique et de l'énergie solaire. Ses applications s'étendent également à des secteurs critiques comme les dispositifs médicaux, l'aérospatiale et même l'emballage alimentaire, où il est utilisé pour déposer des films minces hautement spécialisés.

La valeur centrale du PECVD est sa capacité à créer des revêtements fonctionnels de haute qualité à basse température. Cela permet le traitement de matériaux sensibles à la chaleur, tels que des micropuces complexes ou des plastiques, qui seraient endommagés ou détruits par les méthodes de dépôt traditionnelles à haute température.

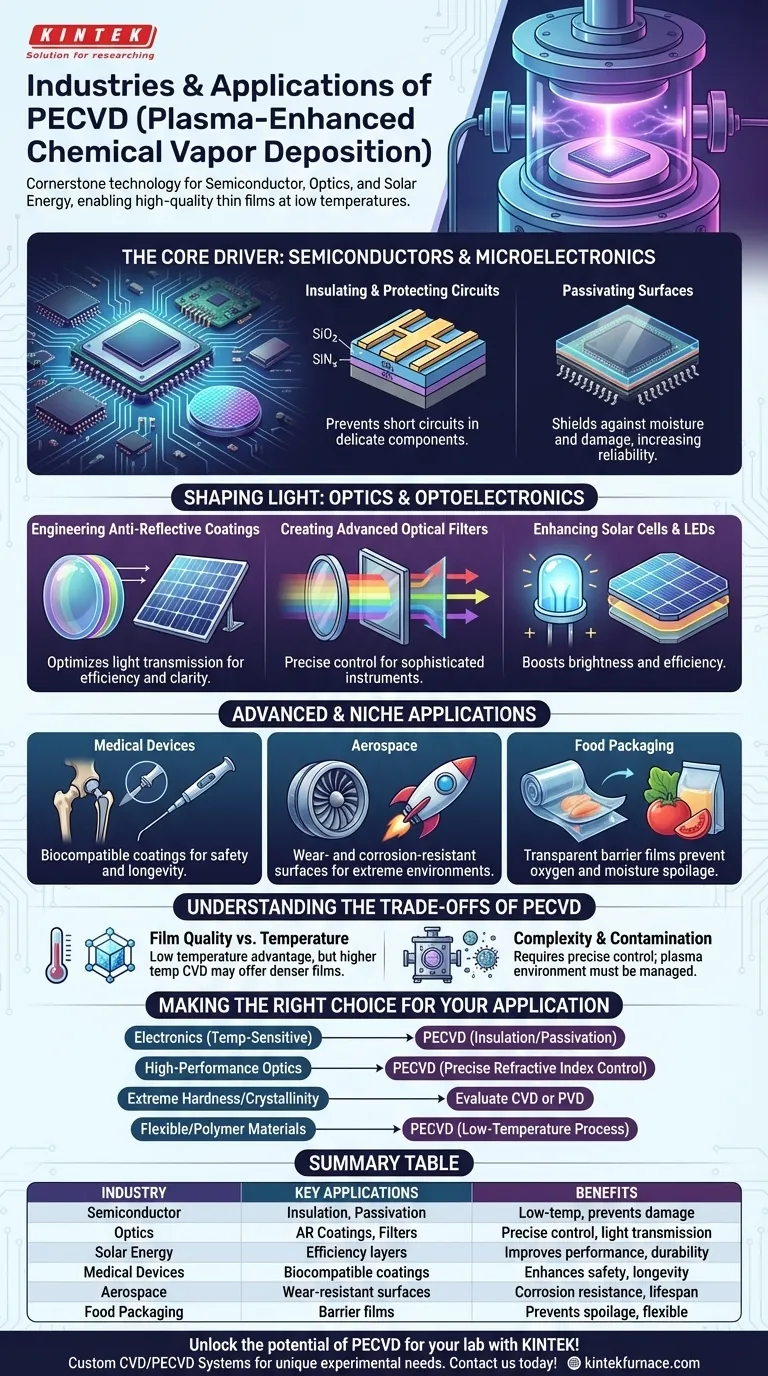

Le Moteur Principal : Semi-conducteurs et Microélectronique

Le PECVD est indispensable à l'industrie microélectronique car les processeurs et les puces mémoire modernes ne peuvent pas supporter une chaleur élevée pendant la fabrication. Cette technologie résout ce problème en utilisant le plasma pour énergiser les réactions chimiques au lieu de la chaleur.

### Isolation et Protection des Circuits

Les transistors sur une plaquette de silicium sont incroyablement petits et délicats. Le PECVD est utilisé pour déposer de fines couches de matériaux isolants, tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiNₓ), entre les couches métalliques d'une puce.

Cette isolation électrique est essentielle pour prévenir les courts-circuits. La nature basse température du PECVD garantit que les circuits intégrés sous-jacents ne sont pas endommagés lors de cette étape cruciale.

### Passivation des Surfaces

La passivation de surface est le processus consistant à rendre la surface d'un matériau moins réactive. Dans les semi-conducteurs, le PECVD dépose une couche protectrice finale qui protège la puce de l'humidité, des produits chimiques et des dommages physiques. Cela augmente considérablement la fiabilité et la durée de vie de l'appareil.

Façonner la Lumière : Optique et Optoélectronique

La capacité du PECVD à contrôler précisément l'épaisseur et la composition d'un film le rend idéal pour la fabrication de composants optiques où chaque nanomètre compte.

### Ingénierie des Revêtements Antireflet

Le PECVD est utilisé pour appliquer des revêtements multicouches sur les lentilles, les panneaux solaires et les écrans. Ces revêtements sont conçus avec un indice de réfraction spécifique pour minimiser la réflexion de la lumière et maximiser la transmission de la lumière, améliorant l'efficacité des cellules solaires et la clarté des dispositifs optiques comme les lunettes et les objectifs d'appareil photo.

### Création de Filtres Optiques Avancés

En ajustant soigneusement le processus de dépôt, le PECVD peut créer des films qui bloquent ou laissent passer sélectivement des longueurs d'onde spécifiques de la lumière. Ceci est essentiel pour la fabrication de filtres optiques sophistiqués, de lentilles colorées et d'instruments scientifiques comme les photomètres.

### Amélioration des Cellules Solaires et des LED

Dans le domaine photovoltaïque, le PECVD est un standard pour le dépôt des couches antireflet et de passivation essentielles pour les cellules solaires à haut rendement. Pour les LED, il aide à créer des couches qui améliorent l'extraction de la lumière, rendant le dispositif plus lumineux et plus efficace.

Applications Avancées et de Niche

Au-delà de ses utilisations principales, la polyvalence du PECVD a été adaptée à d'autres domaines exigeants.

### Assurer la Biocompatibilité des Dispositifs Médicaux

Le PECVD peut déposer des revêtements minces, inertes et biocompatibles sur les implants médicaux et les instruments chirurgicaux. Ces couches créent une barrière qui empêche le rejet par le corps et améliore la durabilité du dispositif.

### Construction de Surfaces Résistantes à l'Usure

Pour les applications mécaniques et aérospatiales, le PECVD est utilisé pour créer des revêtements extrêmement durs et résistants à la corrosion. Ces films protecteurs peuvent être appliqués sur des pièces fonctionnant dans des environnements extrêmes pour prolonger leur durée de vie opérationnelle.

### Amélioration des Emballages Alimentaires

Dans une application plus spécialisée, le PECVD est utilisé pour déposer des couches ultra-minces semblables à du verre (SiOₓ) sur des films plastiques pour l'emballage alimentaire. Cela crée une barrière transparente et flexible qui empêche l'oxygène et l'humidité de gâter le contenu.

Comprendre les Compromis du PECVD

Bien que puissant, le PECVD n'est pas une solution universelle. Ses avantages s'accompagnent de limitations spécifiques qu'il est important de comprendre.

### Qualité du Film vs Température

Le principal avantage du PECVD est sa basse température de traitement. Cependant, les films déposés à des températures plus élevées via le dépôt chimique en phase vapeur (CVD) traditionnel peuvent parfois être plus denses ou avoir une structure cristalline plus ordonnée, ce qui peut être requis pour certaines applications électroniques ou mécaniques de niche.

### Complexité et Contamination

Les systèmes PECVD sont des chambres à vide complexes qui nécessitent un contrôle précis des débits de gaz, de la pression et de la puissance du plasma. Cela rend l'équipement et le processus plus coûteux que les méthodes plus simples. L'environnement plasma peut également incorporer des impuretés, telles que l'hydrogène, dans le film, qui doivent être gérées avec soin.

Faire le Bon Choix pour Votre Application

Votre choix de technologie de dépôt dépend entièrement des propriétés de votre substrat et de la fonction souhaitée du revêtement.

- Si votre objectif principal concerne l'électronique avec des composants sensibles à la température : le PECVD est presque toujours le bon choix pour le dépôt de couches isolantes et de passivation.

- Si votre objectif principal concerne les revêtements optiques haute performance : le PECVD offre le contrôle précis de l'indice de réfraction et de l'épaisseur nécessaire pour les couches antireflet et les filtres.

- Si votre objectif principal concerne la dureté extrême ou la cristallinité : vous devez évaluer le PECVD par rapport au CVD à plus haute température ou au dépôt physique en phase vapeur (PVD) pour trouver l'équilibre optimal pour vos besoins.

- Si votre objectif principal concerne le revêtement de matériaux flexibles ou à base de polymères : le processus à basse température du PECVD en fait l'une des rares technologies viables pour cette tâche.

En fin de compte, comprendre où le PECVD excelle vous permet d'exploiter ses capacités uniques à basse température pour résoudre des problèmes de science des matériaux spécifiques et complexes.

Tableau Récapitulatif :

| Industrie | Applications Clés | Avantages |

|---|---|---|

| Semi-conducteurs | Isolation, passivation | Traitement à basse température, empêche les dommages aux circuits |

| Optique | Revêtements antireflet, filtres | Contrôle précis de l'épaisseur, transmission de lumière améliorée |

| Énergie Solaire | Couches d'efficacité pour les cellules | Améliore les performances, la durabilité |

| Dispositifs Médicaux | Revêtements biocompatibles | Améliore la sécurité, la longévité |

| Aérospatiale | Surfaces résistantes à l'usure | Résistance à la corrosion, durée de vie prolongée |

| Emballage Alimentaire | Films barrière | Prévient la détérioration, application flexible |

Libérez le potentiel du PECVD pour votre laboratoire avec KINTEK ! Nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD polyvalents, soutenus par une R&D exceptionnelle et une fabrication interne. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, que vous soyez dans les semi-conducteurs, l'optique ou d'autres industries nécessitant un dépôt précis de films minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre efficacité de production avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces