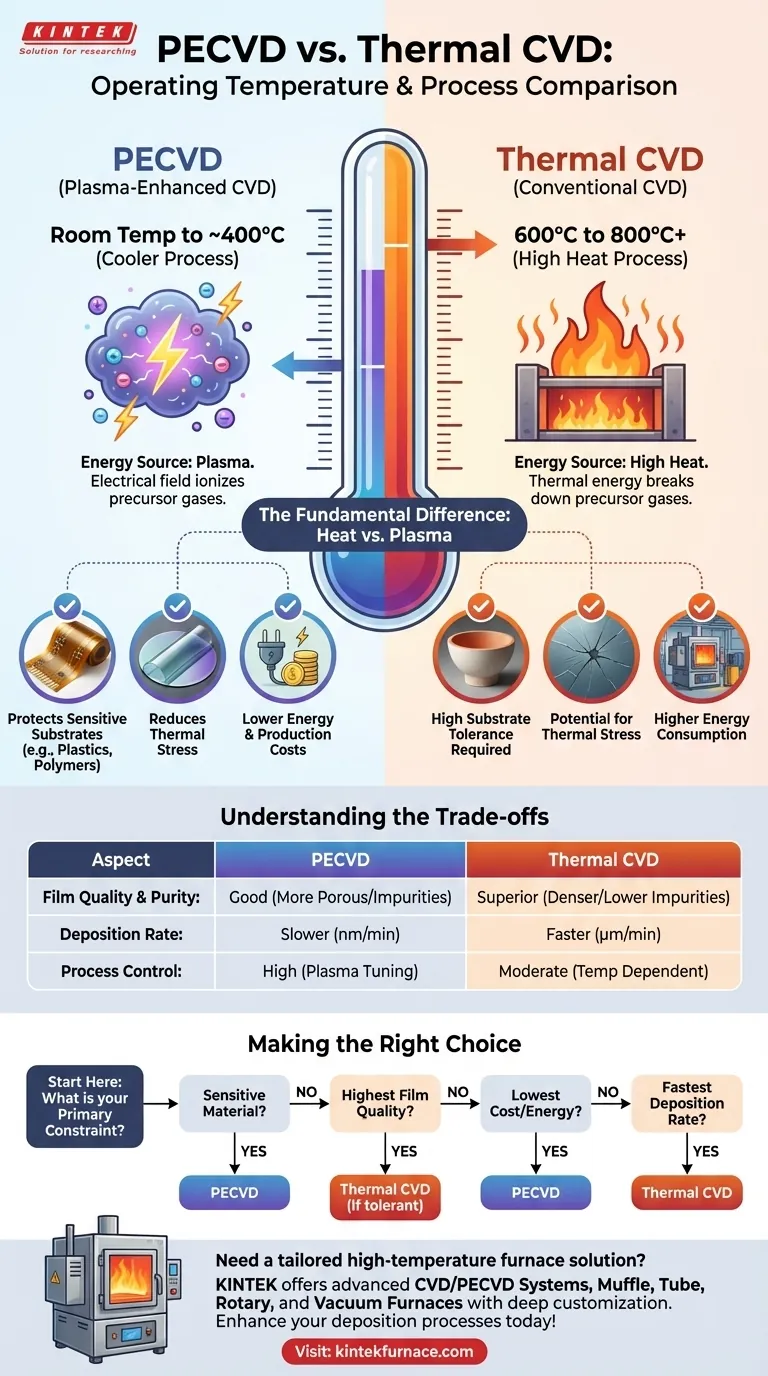

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) thermique conventionnel. Les processus PECVD fonctionnent généralement de la température ambiante jusqu'à environ 400°C, tandis que le CVD thermique nécessite des températures bien plus élevées, souvent entre 600°C et 800°C, et parfois même plus.

La différence fondamentale est la source d'énergie. Le CVD thermique repose exclusivement sur une chaleur élevée pour initier les réactions chimiques, tandis que le PECVD utilise un plasma riche en énergie pour atteindre le même objectif, permettant le dépôt sur des matériaux sensibles à la température qui seraient endommagés par les processus thermiques.

La Différence Fondamentale : Chaleur vs. Plasma

La température de fonctionnement n'est pas un détail mineur ; elle reflète le mécanisme fondamental de chaque technique de dépôt. Le choix entre les deux est dicté par la manière dont l'énergie est fournie aux gaz précurseurs.

Comment Fonctionne le CVD Thermique

Le CVD thermique est conceptuellement simple. Il utilise des températures élevées pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et à l'entraînement des réactions chimiques qui déposent un film mince sur un substrat.

Ce processus nécessite généralement des températures de substrat entre 600°C et 800°C, et parfois beaucoup plus, pour atteindre la cinétique de réaction nécessaire. La chaleur est le seul catalyseur du dépôt.

Comment Fonctionne le PECVD

Le PECVD introduit une alternative cruciale : le plasma. Au lieu de compter sur la chaleur, un champ électrique est utilisé pour ioniser les gaz précurseurs, créant un plasma rempli d'électrons, d'ions et de radicaux libres de haute énergie.

Ces particules énergisées entrent en collision avec les molécules de gaz, brisant les liaisons chimiques et permettant aux réactions de dépôt de se produire à des températures de substrat beaucoup plus basses. Cela permet au PECVD de fonctionner dans une plage allant de la température ambiante à environ 350-400°C.

Pourquoi une Température plus Basse est Importante

La capacité du PECVD à fonctionner à des températures plus basses est son principal avantage et ouvre un éventail d'applications impossibles pour le CVD thermique.

Protection des Substrats Sensibles

Le bénéfice le plus significatif est la compatibilité avec les substrats sensibles à la température. Des matériaux comme les plastiques, les polymères ou les dispositifs avec des couches métalliques préexistantes ne peuvent pas supporter la chaleur extrême du CVD thermique. Le PECVD permet de revêtir ces matériaux sans provoquer de fusion, de décomposition ou de dommages.

Réduction du Stress Thermique

Même pour les substrats capables de supporter des températures élevées, la chaleur extrême du CVD thermique peut induire un stress thermique significatif. Ce stress peut provoquer la fissuration du film, le délaminage ou le gauchissement, en particulier lors du dépôt de plusieurs couches avec des coefficients de dilatation thermique différents. Les températures plus douces du PECVD minimisent ces risques.

Réduction des Coûts Énergétiques et de Production

Chauffer une chambre de réaction à 800°C consomme une quantité substantielle d'énergie. En fonctionnant à des températures plus basses, les processus PECVD sont intrinsèquement plus énergétiquement efficaces, ce qui peut entraîner des réductions significatives des coûts de production au fil du temps.

Comprendre les Compromis

Bien qu'une température plus basse soit un avantage majeur, elle n'est pas sans compromis. Le choix entre PECVD et CVD thermique implique d'équilibrer les contraintes de température avec la qualité du film et la vitesse de dépôt.

Qualité et Pureté du Film

Des températures de dépôt plus élevées produisent généralement des films de meilleure qualité. La chaleur utilisée dans le CVD thermique aide à créer des films plus denses avec des niveaux d'impuretés plus faibles (comme l'hydrogène) et une meilleure intégrité structurelle.

Les films PECVD, déposés à des températures plus basses, peuvent parfois être plus poreux, contenir plus d'hydrogène et être plus susceptibles à des défauts comme les trous d'épingle. Ils peuvent également avoir des taux de gravure plus rapides, indiquant une structure moins dense.

Taux de Dépôt

Le CVD thermique a souvent un taux de dépôt beaucoup plus élevé que le PECVD. Il peut déposer des films de dizaines de nanomètres à plusieurs micromètres par minute.

En revanche, le PECVD est généralement un processus plus lent, avec des taux de dépôt de quelques à des dizaines de nanomètres par minute.

Contrôle du Processus

L'utilisation du plasma en PECVD offre un niveau de contrôle supplémentaire sur les propriétés du film. En ajustant la puissance du plasma, la fréquence et les débits de gaz, les opérateurs peuvent affiner des caractéristiques comme la contrainte, la densité et l'indice de réfraction, indépendamment de la température.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être basée sur une compréhension claire de la contrainte principale de votre projet.

- Si votre objectif principal est de déposer sur un matériau sensible à la température : le PECVD est le seul choix viable.

- Si votre objectif principal est d'obtenir la meilleure qualité et pureté de film possible : le CVD thermique est souvent supérieur, à condition que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est de minimiser les coûts d'exploitation et la consommation d'énergie : les exigences de température plus basses du PECVD en font l'option la plus économique.

- Si votre objectif principal est la vitesse de processus pour les films épais : le CVD thermique offre généralement un avantage significatif en termes de taux de dépôt.

En fin de compte, la sélection de la bonne méthode nécessite d'équilibrer la nécessité d'un traitement à basse température avec la qualité de film souhaitée et l'efficacité de fabrication.

Tableau Récapitulatif :

| Aspect | PECVD | CVD Thermique |

|---|---|---|

| Température de Fonctionnement | Temp. ambiante à ~400°C | 600°C à 800°C ou plus |

| Source d'Énergie | Plasma | Chaleur élevée |

| Avantage Clé | Fonctionne avec des matériaux sensibles à la température | Qualité et pureté de film supérieures |

| Taux de Dépôt | Plus lent (nanomètres par minute) | Plus rapide (micromètres par minute) |

| Qualité du Film | Peut avoir plus de défauts (ex : trous d'épingle) | Plus dense, niveaux d'impuretés plus faibles |

| Cas d'Utilisation Idéal | Substrats comme plastiques, polymères | Substrats tolérants aux hautes températures pour des films supérieurs |

Besoin d'une solution de four à haute température adaptée aux besoins uniques de votre laboratoire ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère. Notre forte capacité de personnalisation profonde garantit un ajustement précis à vos exigences expérimentales, que vous travailliez avec des matériaux sensibles ou que vous recherchiez des films de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de dépôt et augmenter l'efficacité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le système PECVD gère-t-il les couches de passivation dans les cellules solaires PERC ? Augmentez l'efficacité grâce à un dépôt de précision

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) et en quoi diffère-t-il du CVD conventionnel ? Débloquez le dépôt de couches minces à basse température

- Quels sont les avantages de l'utilisation du PECVD pour le dépôt de couches minces ? Débloquez des films de haute qualité à basse température

- Quelle est la période de garantie des équipements PECVD ? Maximisez votre investissement grâce à une fiabilité à long terme

- Comment les débitmètres massiques multicanaux (MFC) gèrent-ils les gaz de revêtement DLC ? Débit de précision pour une adhérence supérieure

- Quels sont les avantages des sources à plasma induit par couplage inductif (ICP) dans le PECVD ? Améliorez la qualité des couches minces et les taux de dépôt

- Quels sont les avantages en matière de température du PECVD par rapport au CVD traditionnel ? Chaleur plus faible pour un meilleur dépôt de film

- Quels sont les avantages clés du PECVD par rapport au LPCVD ? Températures plus basses, dépôt plus rapide, et plus encore