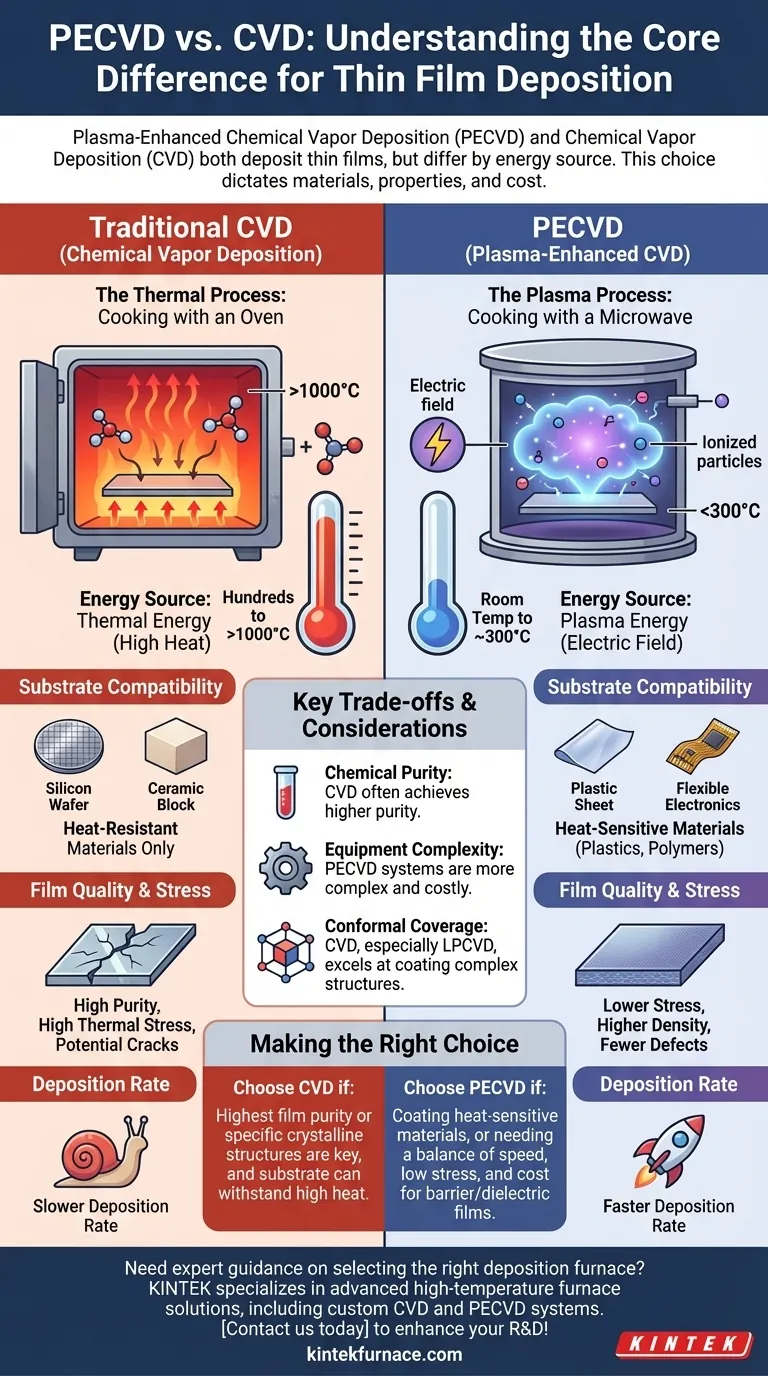

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une méthode de dépôt de couches minces sur un substrat. Il diffère du dépôt chimique en phase vapeur (CVD) standard par l'utilisation de plasma pour énergiser les gaz précurseurs, ce qui permet au processus de dépôt de se produire à des températures significativement plus basses. Alors que le CVD traditionnel repose uniquement sur la chaleur élevée pour déclencher les réactions chimiques, le PECVD utilise un champ électrique pour créer un environnement de plasma réactif.

Le choix fondamental entre CVD et PECVD est un choix de source d'énergie. Le CVD utilise l'énergie thermique (chaleur élevée), tandis que le PECVD utilise l'énergie du plasma. Cette seule différence dicte les matériaux que vous pouvez revêtir, les propriétés du film résultant, ainsi que le coût global et la complexité du processus.

La différence fondamentale : comment l'énergie est fournie

Pour comprendre la distinction, considérez-la comme la différence entre cuisiner avec un four conventionnel et un four à micro-ondes. Les deux cuisent les aliments, mais ils utilisent des mécanismes de transfert d'énergie entièrement différents.

Comment fonctionne le CVD traditionnel

Le CVD traditionnel est un processus purement thermique. Les gaz précurseurs sont introduits dans un four à haute température, fonctionnant souvent de plusieurs centaines à plus de mille degrés Celsius.

La chaleur intense fournit l'énergie d'activation nécessaire pour décomposer les molécules de gaz et les faire réagir et se déposer sous forme de film solide sur le substrat chauffé. C'est simple, robuste et efficace.

Comment fonctionne le PECVD

Le PECVD introduit un nouvel ingrédient : le plasma. Au lieu de ne compter que sur la chaleur, un champ électrique (généralement radiofréquence ou micro-ondes) est appliqué au gaz, l'ionisant et créant un plasma.

Ce plasma est une soupe hautement réactive d'ions, d'électrons et de radicaux libres. Ces particules énergisées ont suffisamment d'énergie pour entraîner les réactions chimiques de dépôt, même à des températures de substrat beaucoup plus basses (de la température ambiante à environ 300°C).

Implications pratiques de la différence de température

La température de fonctionnement plus basse du PECVD n'est pas un simple détail ; c'est l'avantage déterminant qui ouvre des applications et des capacités entièrement nouvelles.

Compatibilité des substrats

C'est la conséquence la plus significative. La chaleur élevée du CVD limite son utilisation aux substrats capables de supporter des températures extrêmes, tels que les tranches de silicium, les céramiques et certains métaux.

Le processus à basse température du PECVD permet le dépôt de films de haute qualité sur des matériaux sensibles à la chaleur comme les plastiques, les polymères et les dispositifs électroniques complexes qui seraient endommagés ou détruits par un processus CVD traditionnel.

Qualité et contrainte du film

Les températures élevées peuvent introduire une contrainte thermique significative dans un film lorsqu'il refroidit, pouvant potentiellement provoquer des fissures ou un décollement. C'est particulièrement vrai lorsque le film et le substrat ont des coefficients de dilatation thermique différents.

Comme le PECVD fonctionne à des températures plus basses, les films résultants présentent généralement une contrainte interne beaucoup plus faible, une densité supérieure et moins de défauts de perforation.

Taux de dépôt et efficacité

Le plasma énergisé dans le PECVD conduit souvent à des taux de dépôt plus élevés par rapport au CVD thermique. Cela peut réduire le temps de fabrication et la consommation d'énergie, rendant le processus plus rentable pour de nombreuses applications.

Comprendre les compromis

Choisir le PECVD n'est pas sans compromis. L'introduction du plasma ajoute de la complexité et crée un ensemble de défis différents.

Pureté chimique et contamination

L'environnement du plasma est chimiquement complexe. Cela peut conduire à l'incorporation d'autres éléments, en particulier l'hydrogène des gaz précurseurs, dans le film déposé.

Bien que ce ne soit pas toujours négatif, cela signifie que les films produits par CVD thermique traditionnel peuvent souvent atteindre un niveau de pureté chimique plus élevé, ce qui est critique pour certaines applications électroniques de haute performance.

Complexité de l'équipement

Un système PECVD est intrinsèquement plus complexe qu'un four CVD standard. Il nécessite une chambre à vide, un système de distribution de gaz et une source d'alimentation (comme un générateur RF) pour créer et maintenir le plasma. Cela peut augmenter le coût d'investissement initial et les exigences de maintenance.

Couverture conforme

Le CVD traditionnel, en particulier le CVD basse pression (LPCVD), est connu pour son excellente capacité à recouvrir uniformément des structures complexes en trois dimensions (appelée conformité).

Bien que le PECVD puisse obtenir une bonne couverture, les effets de ligne de visée et de gaine de plasma peuvent parfois rendre plus difficile l'obtention de revêtements parfaitement conformes sur des topographies complexes par rapport à certaines techniques de CVD thermique.

Faire le bon choix pour votre objectif

La décision d'utiliser le PECVD ou le CVD ne concerne pas lequel est "meilleur", mais lequel est l'outil approprié pour votre objectif d'ingénierie spécifique.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les polymères ou l'électronique flexible) : Le PECVD est le choix définitif et souvent le seul en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible ou des structures cristallines spécifiques : Le CVD traditionnel à haute température est souvent la méthode supérieure, à condition que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est d'équilibrer la vitesse de dépôt, la faible contrainte et le coût pour les films barrière ou diélectriques à usage général : Le PECVD offre une solution puissante et très polyvalente.

En fin de compte, comprendre la différence fondamentale entre l'énergie thermique et l'énergie du plasma vous permet de sélectionner la technique de dépôt précise pour votre matériau et votre application.

Tableau récapitulatif :

| Caractéristique | CVD | PECVD |

|---|---|---|

| Source d'énergie | Thermique (chaleur élevée) | Plasma (champ électrique) |

| Température de fonctionnement | Élevée (centaines à plus de 1000°C) | Basse (température ambiante à ~300°C) |

| Compatibilité du substrat | Matériaux résistants à la chaleur (ex: silicium, céramiques) | Matériaux sensibles à la chaleur (ex: plastiques, polymères) |

| Qualité du film | Haute pureté, potentiel de contrainte thermique | Moins de contrainte, densité plus élevée, moins de défauts |

| Taux de dépôt | Plus lent | Plus rapide |

| Complexité de l'équipement | Plus faible | Plus élevée |

Besoin d'un conseil d'expert pour choisir le bon four de dépôt pour votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les systèmes CVD et PECVD, adaptés à vos besoins expérimentaux uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir des performances optimales pour vos matériaux et applications. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos produits peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication