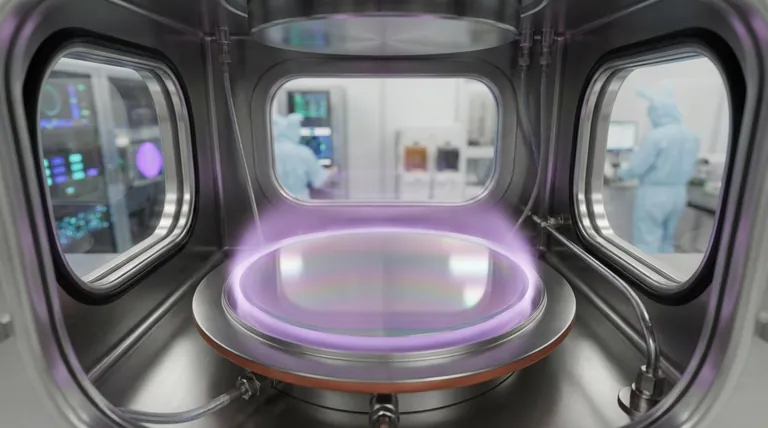

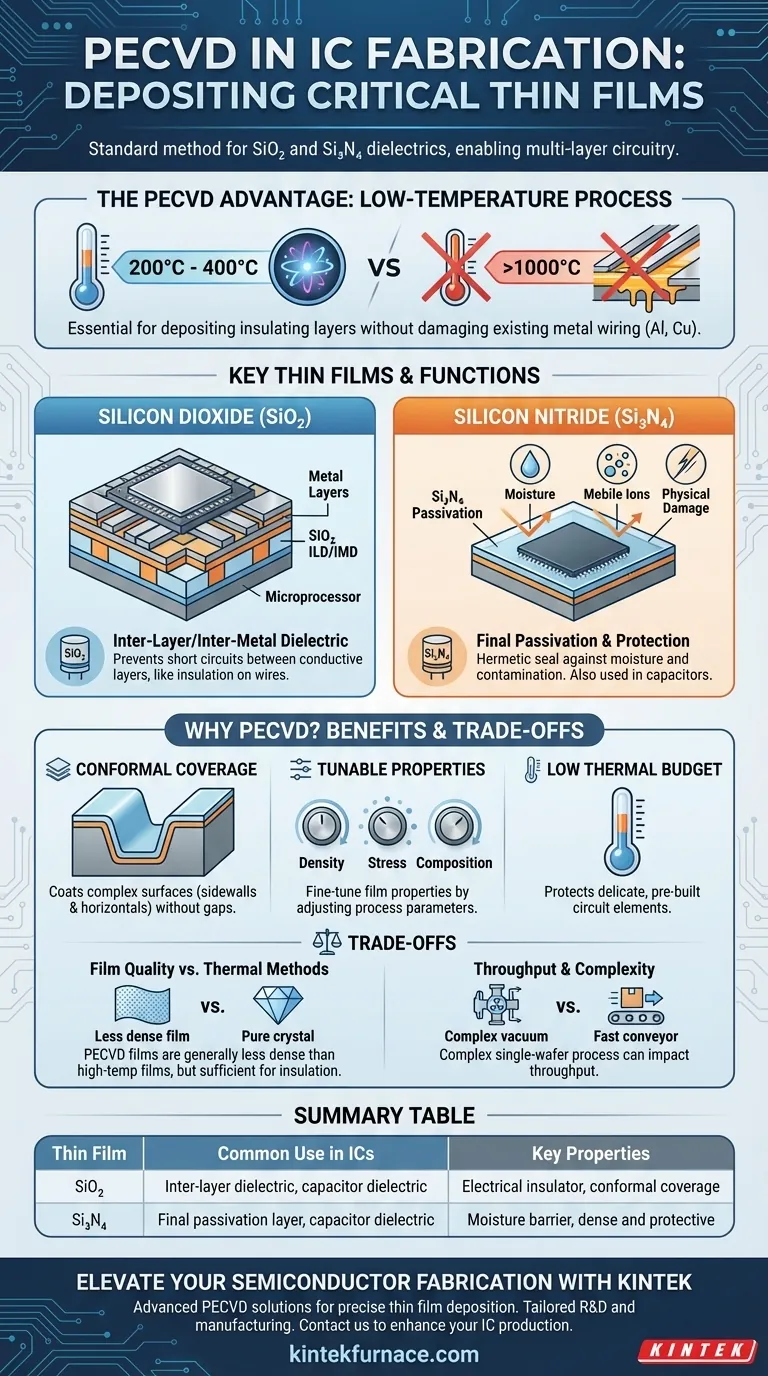

Dans la fabrication des circuits intégrés (CI), le dépôt chimique en phase vapeur assisté par plasma (PECVD) est la méthode standard pour déposer deux films minces critiques : le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄). Ces matériaux fonctionnent comme des isolants essentiels (diélectriques) qui empêchent les courts-circuits entre les couches conductrices et sont utilisés pour construire des composants fondamentaux comme les condensateurs.

L'idée cruciale n'est pas seulement de savoir quels films sont déposés, mais pourquoi la PECVD est la méthode choisie. Son processus à basse température est essentiel pour déposer ces couches isolantes sans endommager la circuiterie délicate et multicouche déjà construite sur la tranche de silicium.

Le rôle des films diélectriques dans un CI

Pour comprendre l'importance de la PECVD, nous devons d'abord comprendre la fonction des films qu'elle crée. Le SiO₂ et le Si₃N₄ sont tous deux des diélectriques, ce qui signifie qu'ils ne conduisent pas bien l'électricité.

Diélectriques intercouches et inter-métaux (ILD/IMD)

Dans un microprocesseur moderne, des millions de transistors sont câblés ensemble à l'aide d'une feuille de route complexe de jusqu'à une douzaine de couches métalliques ou plus.

Le dioxyde de silicium (SiO₂) est le matériau principal utilisé pour combler les interstices entre ces lignes métalliques, les empêchant de se toucher et de provoquer un court-circuit catastrophique. Il agit comme l'isolation en plastique sur un faisceau de fils.

Passivation finale et protection

Un circuit intégré est incroyablement sensible au monde extérieur. L'humidité, les ions mobiles (comme le sodium) et les rayures physiques peuvent le détruire instantanément.

Le nitrure de silicium (Si₃N₄) sert d'armure protectrice finale à la puce. Il est déposé en tant que couche supérieure dure et dense qui scelle hermétiquement le dispositif, offrant une excellente résistance à l'humidité et à la contamination chimique.

Formation de condensateurs

Les condensateurs sont des composants fondamentaux utilisés pour stocker la charge, filtrer les signaux et dans les cellules de mémoire.

Un condensateur peut être formé en intercalant un film diélectrique (comme le SiO₂ ou le Si₃N₄) entre deux couches conductrices. La PECVD permet un contrôle précis de l'épaisseur de ce diélectrique, ce qui détermine directement les performances du condensateur.

Pourquoi la PECVD est la méthode préférée

Il existe d'autres méthodes de dépôt, mais la PECVD présente un avantage unique qui la rend indispensable dans les dernières étapes de la fabrication des puces.

L'avantage de la basse température

L'avantage le plus critique de la PECVD est sa basse température de fonctionnement, généralement entre 200°C et 400°C.

Les étapes de fabrication précédentes, comme la croissance de l'oxyde de grille initial, peuvent utiliser des méthodes à haute température (plus de 1000°C). Cependant, une fois que les couches de câblage métallique (généralement en aluminium ou en cuivre) sont en place, des températures élevées les feraient fondre ou migreraient, détruisant le circuit.

La PECVD contourne cette limite de budget thermique en utilisant l'énergie d'un plasma pour entraîner les réactions chimiques, plutôt qu'une chaleur élevée.

Couverture conforme

La surface d'un CI n'est pas plate ; elle présente une topographie complexe de tranchées et de mesas. La PECVD offre une bonne couverture conforme, ce qui signifie que le film déposé recouvre les parois latérales verticales ainsi que les surfaces horizontales, assurant une isolation complète sans interstices.

Propriétés du film ajustables

En ajustant les gaz précurseurs, la puissance RF et la pression dans la chambre PECVD, les ingénieurs peuvent affiner les propriétés du film. Ils peuvent contrôler sa densité, sa contrainte interne et sa composition chimique pour répondre aux exigences spécifiques d'une couche donnée.

Comprendre les compromis

La PECVD est une solution née de la nécessité, et elle implique des compromis. Comprendre ces compromis est essentiel pour apprécier son rôle.

Qualité du film vs. méthodes thermiques

Le prix du dépôt à basse température est la qualité du film. Les films PECVD sont généralement moins denses et contiennent plus d'impuretés (comme l'hydrogène provenant des gaz précurseurs) que les films cultivés à hautes températures. Bien que cette qualité soit suffisante pour l'isolation inter-couche, elle n'est pas assez pure pour le diélectrique de grille de transistor le plus critique.

Débit et complexité

La PECVD est un processus à plaquette unique, basé sur le vide. Les systèmes sont complexes et coûteux, et les taux de dépôt sont plus lents que certaines méthodes alternatives, ce qui peut avoir un impact sur le débit de fabrication global.

Faire le bon choix pour votre objectif

Le choix entre le dioxyde de silicium et le nitrure de silicium PECVD dépend entièrement de la fonction prévue du film au sein de la structure du CI.

- Si votre objectif principal est l'isolation électrique entre les couches métalliques : Le dioxyde de silicium PECVD est le choix standard en raison de ses excellentes propriétés diélectriques et de sa capacité à combler efficacement les interstices.

- Si votre objectif principal est la protection finale du dispositif (passivation) : Le nitrure de silicium PECVD est utilisé pour sa densité supérieure et ses performances exceptionnelles de barrière contre l'humidité et les contaminants.

Choisir la bonne technique de dépôt pour un matériau et une application spécifiques est une pierre angulaire de l'ingénierie des semi-conducteurs réussie.

Tableau récapitulatif :

| Film mince | Utilisation courante dans les CI | Propriétés clés |

|---|---|---|

| Dioxyde de silicium (SiO₂) | Diélectrique intercouche, diélectrique de condensateur | Isolant électrique, couverture conforme |

| Nitrure de silicium (Si₃N₄) | Couche de passivation finale, diélectrique de condensateur | Barrière anti-humidité, dense et protectrice |

Améliorez votre fabrication de semi-conducteurs avec les solutions PECVD avancées de KINTEK ! Nous nous spécialisons dans les systèmes de fours à haute température, y compris la PECVD, conçus pour le dépôt précis de films minces. Notre expertise en R&D et en fabrication interne garantit des solutions adaptées aux besoins uniques de votre laboratoire, offrant des produits comme les systèmes CVD/PECVD avec de profondes capacités de personnalisation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité de votre production de CI !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température