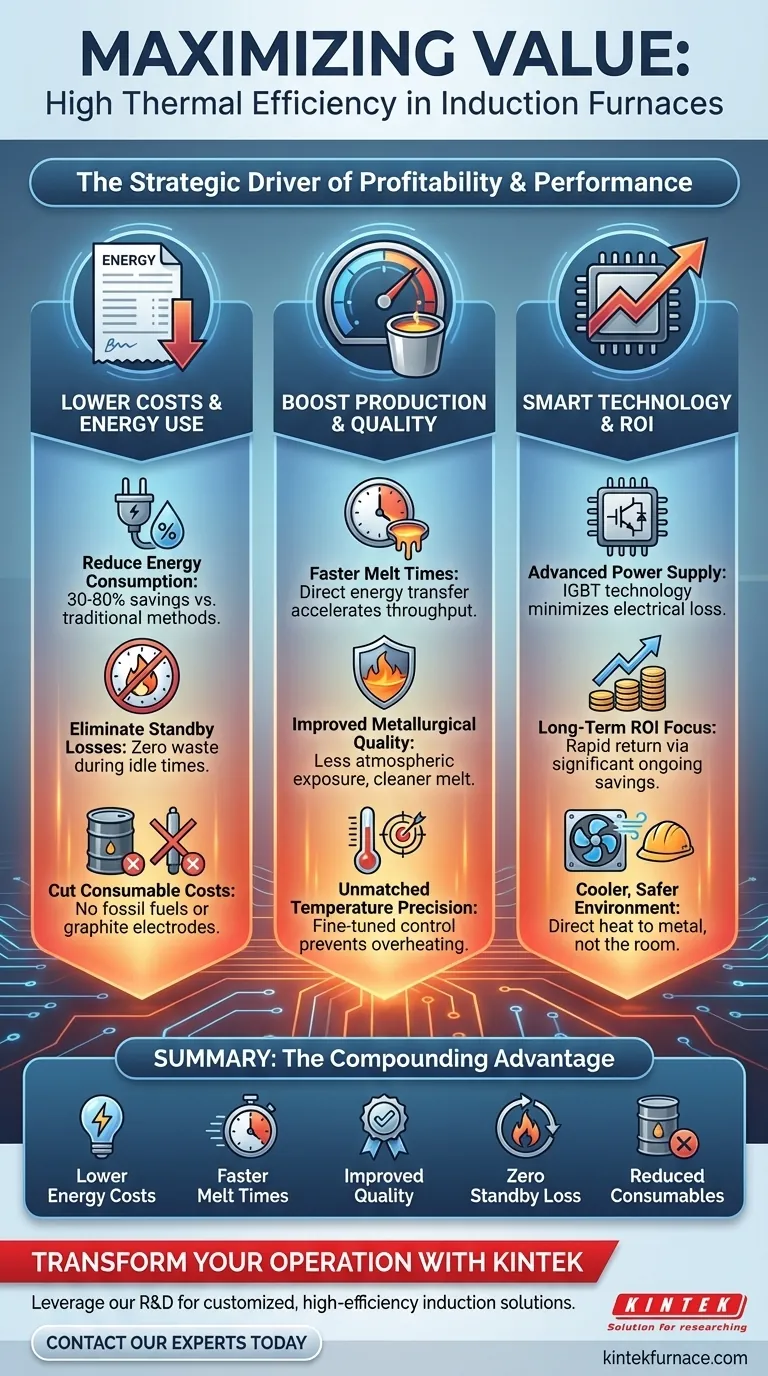

Pour toute opération de fusion industrielle, l'efficacité thermique élevée d'un four à induction est le principal moteur de la rentabilité et de la performance. Cette efficacité garantit que la quantité maximale d'énergie électrique est convertie directement en chaleur utile dans la charge métallique, minimisant ainsi les pertes. Le résultat direct est une réduction significative des coûts énergétiques, des cycles de production plus rapides et un produit final supérieur.

L'avantage fondamental d'une efficacité thermique élevée n'est pas seulement d'économiser de l'énergie ; c'est un avantage cumulatif. En convertissant l'énergie en chaleur productive plus efficacement, il réduit simultanément les coûts opérationnels, accélère la vitesse de production et améliore la qualité métallurgique, le transformant d'une simple métrique en un atout stratégique.

L'impact direct sur les coûts et l'énergie

L'efficacité élevée se ressent le plus immédiatement sur le bilan comptable. Les systèmes inefficaces gaspillent de l'énergie, ce qui se traduit directement par des dépenses opérationnelles perdues.

Réduction de la consommation d'énergie

Les fours à induction modernes à haut rendement peuvent permettre des économies d'énergie de 30 % à 80 % par rapport aux méthodes traditionnelles à combustion. Cela est dû au fait que la chaleur est générée à l'intérieur du métal lui-même, plutôt que d'être transférée à partir d'une source externe, souvent gaspilleuse.

Élimination des pertes en veille

Contrairement aux fours conventionnels qui doivent rester chauds même à l'arrêt, les fours à induction présentent zéro perte de chaleur en veille. Ils ne consomment d'énergie significative que pendant le processus de fusion actif, réduisant considérablement le gaspillage d'énergie lors du chargement, du piquage ou des changements d'équipe.

Réduction des coûts de consommables

La fusion par induction élimine le coût récurrent et la charge logistique des combustibles fossiles et des systèmes de combustion. De plus, elle ne nécessite pas d'électrodes en graphite consommables, qui représentent une dépense opérationnelle importante dans les fours à arc.

Comment l'efficacité stimule la production et la qualité

Au-delà des économies de coûts, l'efficacité thermique est un levier puissant pour améliorer la vitesse et la qualité de votre production. Un chauffage plus efficace change fondamentalement le processus de fusion pour le mieux.

Temps de fusion plus rapides et débit accru

L'avantage opérationnel le plus direct est la vitesse. Lorsqu'une plus grande partie de l'énergie est convertie efficacement en chaleur dans la charge, le métal atteint sa température cible plus rapidement. Cette réduction du temps de fusion augmente directement le débit du four (tonnes par heure), augmentant ainsi la capacité globale de l'usine.

Amélioration de la qualité métallurgique

La vitesse a un impact critique sur la qualité. Une fusion plus rapide réduit le temps pendant lequel le métal en fusion est exposé à l'atmosphère, ce qui minimise la perte de métal due à l'oxydation et empêche les changements indésirables comme la décarburation. Le résultat est une fusion plus propre avec un rendement plus élevé.

Précision de température inégalée

Une efficacité thermique élevée permet un contrôle de température incroyablement réactif et précis. Étant donné que le transfert d'énergie est si direct, l'alimentation électrique peut effectuer des ajustements fins et immédiats, évitant la surchauffe et garantissant que la chimie de la fusion reste constante et conforme aux spécifications.

Comprendre les compromis et les technologies clés

L'obtention d'une efficacité élevée est le résultat de choix de conception spécifiques. Comprendre ces facteurs est essentiel pour faire un investissement éclairé.

Le rôle de la fréquence et de l'alimentation électrique

Les gains d'efficacité modernes sont largement dus aux alimentations électriques avancées. Les systèmes utilisant la technologie IGBT (Transistor Bipolaire à Grille Isolée) sont bien supérieurs aux anciennes unités basées sur SCR car ils convertissent l'énergie du réseau avec des pertes électriques minimales. Celles-ci sont souvent associées à un fonctionnement à moyenne fréquence, qui optimise l'effet de chauffage pour une large gamme de métaux.

Investissement initial par rapport au retour sur investissement à long terme

Un four à induction à haut rendement entraîne souvent un coût d'investissement initial plus élevé. Cependant, cela doit être évalué par rapport au Coût Total de Possession (CTP). Les économies importantes et continues en énergie, en consommables et l'amélioration du rendement fournissent généralement un retour rapide sur l'investissement initial.

Un environnement de travail plus frais et plus sûr

Un four qui dirige la chaleur vers le métal plutôt que vers l'air ambiant crée un espace de travail considérablement plus frais et plus sûr. Cette réduction de la chaleur ambiante améliore le confort de l'opérateur et réduit le risque de stress et d'accidents liés à la chaleur.

Faire le bon choix pour votre opération

Le choix d'un four nécessite d'aligner ses spécifications techniques avec vos objectifs commerciaux principaux. L'indice d'efficacité est un indicateur clé de son potentiel à atteindre ces objectifs.

- Si votre objectif principal est la réduction des coûts : Privilégiez les fours avec l'efficacité électrique la plus élevée (kWh/tonne) et les alimentations IGBT modernes pour minimiser les coûts énergétiques et de consommables à long terme.

- Si votre objectif principal est le débit de production : Recherchez un système dont l'efficacité élevée permet les temps de fusion les plus rapides possibles, stimulant directement la production de votre usine sans agrandir son empreinte physique.

- Si votre objectif principal est la qualité des matériaux : Choisissez un four où l'efficacité permet une fusion rapide et un contrôle précis de la température, vous donnant les outils pour minimiser l'oxydation et obtenir des résultats constants et de haute pureté.

En fin de compte, investir dans une efficacité thermique élevée, c'est investir dans une opération plus productive, plus prévisible et plus durable.

Tableau récapitulatif :

| Avantage clé | Impact direct |

|---|---|

| Consommation d'énergie réduite | Économise 30 à 80 % sur les coûts énergétiques par rapport aux méthodes traditionnelles. |

| Temps de fusion plus rapides | Augmente le débit et la capacité globale de l'usine. |

| Qualité métallurgique améliorée | Réduit l'oxydation et assure un contrôle précis de la température. |

| Pertes en veille nulles | Élimine le gaspillage d'énergie pendant les périodes d'inactivité. |

| Coûts des consommables réduits | Pas besoin de combustibles fossiles ou d'électrodes en graphite. |

Prêt à transformer votre opération de fusion grâce à une efficacité thermique supérieure ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à induction avancées et à haut rendement. Nos capacités de personnalisation approfondies garantissent que votre système est précisément conçu pour maximiser votre retour sur investissement grâce à des économies d'énergie significatives, des cycles de production plus rapides et une meilleure qualité de produit.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de fusion.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5