Dans un four rotatif, le transfert de chaleur se produit par une combinaison complexe de rayonnement, de convection et de conduction. La chaleur est générée soit par une flamme interne directe, soit par des réchauffeurs externes, et est transférée au matériau traité à partir des gaz chauds et du revêtement réfractaire chauffé du four, à mesure que le matériau culbute et descend le long du cylindre incliné.

L'objectif n'est pas seulement de générer de la chaleur, mais de la transférer efficacement pour atteindre un profil de température spécifique le long du four. Un contrôle efficace repose sur la gestion de l'interaction dynamique entre le gaz chaud, les parois rayonnantes en briques et le contact direct avec le lit de matériau en mouvement.

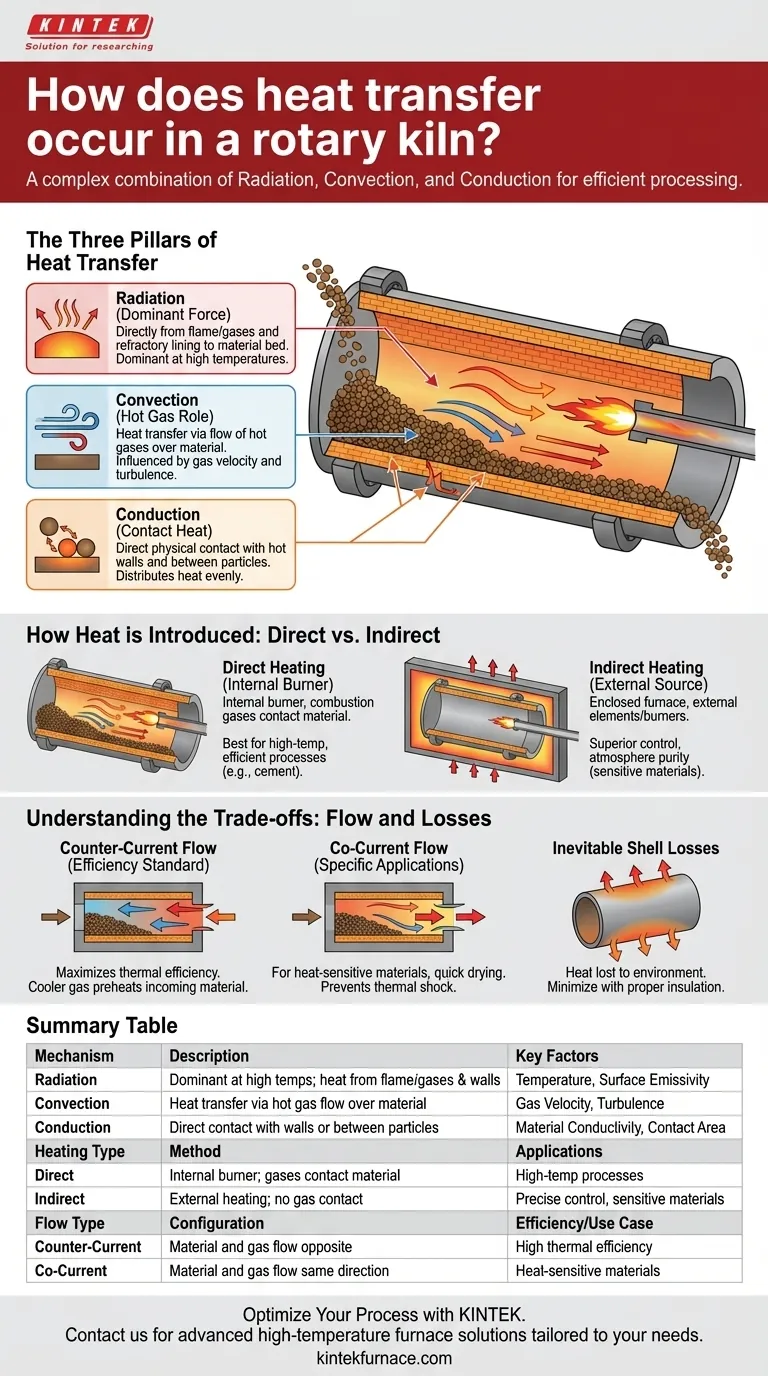

Les trois piliers du transfert de chaleur

Le transfert de chaleur à l'intérieur du four n'est pas un événement unique mais un processus continu impliquant trois mécanismes distincts qui fonctionnent souvent en parallèle.

Rayonnement : La force dominante

Aux températures de fonctionnement élevées typiques de la plupart des fours, le rayonnement est le mode de transfert de chaleur le plus important.

La chaleur rayonne directement de la flamme et des gaz de combustion chauds vers la surface du lit de matériau. Simultanément, le revêtement réfractaire absorbe une chaleur immense et la rayonne vers le bas sur le matériau.

Convection : Le rôle du gaz chaud

La convection implique le transfert de chaleur par le flux de gaz chauds sur le matériau.

Lorsque le gaz généré par un brûleur se déplace dans le four, il transfère l'énergie thermique aux particules solides qu'il traverse. L'efficacité de ce processus est fortement influencée par la vitesse du gaz et le degré de turbulence à l'intérieur du four.

Conduction : Chaleur par contact

La conduction est le transfert de chaleur par contact physique direct. Cela se produit de deux manières principales.

Premièrement, à mesure que le four tourne, le matériau culbute et entre en contact direct avec les parois réfractaires chaudes, conduisant la chaleur dans le lit. Deuxièmement, la chaleur se conduit entre les particules à l'intérieur du lit de matériau lui-même, aidant à répartir la température plus uniformément.

Comment la chaleur est introduite : Directe vs. indirecte

La méthode utilisée pour générer de la chaleur définit fondamentalement les caractéristiques de fonctionnement et les applications du four.

Chauffage direct : Le brûleur interne

Dans un four à chauffage direct, un brûleur utilisant un combustible comme le gaz ou le pétrole est situé à l'intérieur de l'enveloppe du four, et les gaz de combustion sont en contact direct avec le matériau.

C'est la méthode la plus courante pour les processus à haute température comme la production de ciment, car elle permet une génération de chaleur très efficace et rapide.

Chauffage indirect : La source externe

Dans un four indirect, le cylindre rotatif (retorte) est enfermé dans un four, et la chaleur est fournie de l'extérieur par des éléments électriques ou des brûleurs à gaz. Le matériau ne touche jamais les gaz de combustion.

Cette approche offre un contrôle supérieur de la température et est essentielle lorsque l'atmosphère de traitement doit être précisément contrôlée ou maintenue exempte de contamination par les sous-produits de combustion.

Comprendre les compromis : Flux et pertes

La direction du flux de gaz par rapport au matériau a un impact profond sur l'efficacité thermique et l'adéquation à un processus donné.

Flux à contre-courant : La norme pour l'efficacité

Dans une configuration à contre-courant, le matériau se déplace de l'extrémité d'alimentation à l'extrémité de décharge, tandis que le gaz chaud s'écoule dans la direction opposée.

C'est la disposition préférée pour la plupart des applications car elle maximise l'efficacité thermique. Le matériau froid entrant est préchauffé par les gaz sortants plus froids, tandis que les gaz les plus chauds traitent le produit presque fini, maximisant la différence de température sur toute la longueur du four.

Flux à co-courant : Pour des applications spécifiques

Dans une configuration à co-courant, le matériau et le gaz chaud s'écoulent dans la même direction. Le matériau le plus froid rencontre le gaz le plus chaud.

Cette conception est moins courante mais est précieuse pour le traitement des matériaux sensibles à la chaleur qui pourraient être endommagés par des changements rapides de température, ou pour des applications où un séchage ou une inflammation rapide est souhaité au point d'entrée.

Pertes inévitables de l'enveloppe

Aucun four n'est parfaitement efficace. Une partie de la chaleur conduite vers les parois réfractaires continuera à travers l'enveloppe en acier du four et sera perdue dans l'environnement.

Minimiser ces pertes d'enveloppe grâce à une isolation appropriée est un aspect critique de la conception et du fonctionnement efficace des fours.

Faire le bon choix pour votre objectif

Votre choix de configuration de four dépend directement de vos exigences de processus en matière de précision de la température, d'efficacité et de propriétés des matériaux.

- Si votre objectif principal est l'efficacité thermique maximale et les températures élevées : Un système à chauffage direct et à contre-courant est le choix le plus efficace et le plus courant.

- Si votre objectif principal est un contrôle précis de la température et la pureté de l'atmosphère : Un système à chauffage indirect offre un contrôle inégalé, protégeant les matériaux sensibles des sous-produits de combustion.

- Si votre objectif principal est le traitement de matériaux volatils ou sensibles à la chaleur : Une configuration à flux co-courant peut être nécessaire pour éviter un choc thermique à l'entrée.

Comprendre ces dynamiques fondamentales de transfert de chaleur est la clé pour maîtriser les performances de votre four et obtenir une qualité de produit constante.

Tableau récapitulatif :

| Mécanisme | Description | Facteurs clés |

|---|---|---|

| Rayonnement | Dominant à hautes températures ; chaleur de la flamme/des gaz et des parois réfractaires vers le matériau | Température, émissivité de surface |

| Convection | Transfert de chaleur via le flux de gaz chauds sur le matériau | Vitesse du gaz, turbulence |

| Conduction | Chaleur par contact direct avec les parois ou entre les particules | Conductivité du matériau, surface de contact |

| Type de chauffage | Méthode | Applications |

| Direct | Brûleur interne ; les gaz sont en contact avec le matériau | Processus à haute température comme le ciment |

| Indirect | Chauffage externe ; pas de contact avec les gaz | Contrôle précis, matériaux sensibles |

| Type de flux | Configuration | Efficacité/Cas d'utilisation |

| À contre-courant | Le matériau et le gaz s'écoulent en sens opposé | Haute efficacité thermique |

| À co-courant | Le matériau et le gaz s'écoulent dans la même direction | Matériaux sensibles à la chaleur |

Prêt à optimiser le transfert de chaleur de votre four rotatif pour une efficacité et un contrôle supérieurs ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus avec des équipements fiables et performants !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité