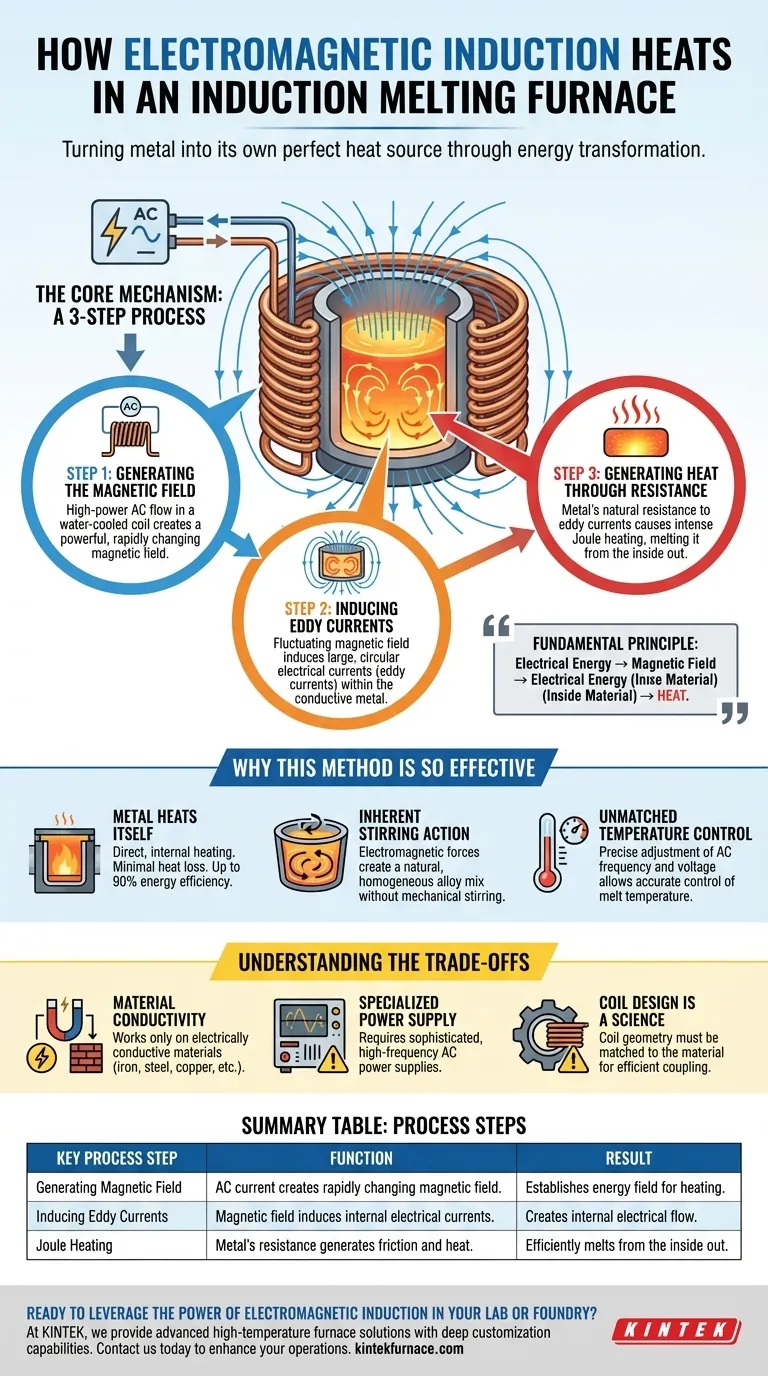

À la base, un four de fusion à induction utilise l'induction électromagnétique pour transformer le métal en fusion en sa propre source de chaleur. Un courant alternatif (CA) dans une bobine de cuivre génère un champ magnétique puissant et rapidement changeant, qui à son tour crée de grands courants électriques, appelés courants de Foucault, directement à l'intérieur du métal conducteur. La résistance naturelle du métal à ces courants génère une chaleur intense, le faisant fondre de l'intérieur vers l'extérieur.

Le principe fondamental est la transformation : l'énergie électrique est convertie en un champ magnétique, qui est ensuite reconverti en énergie électrique à l'intérieur du matériau cible, où elle devient finalement de la chaleur. Cette méthode de chauffage direct et sans contact est ce qui rend les fours à induction exceptionnellement efficaces et contrôlables.

Le mécanisme central du chauffage par induction

Pour comprendre le processus, il est préférable de le décomposer en trois étapes physiques distinctes. Chaque étape est une conversion d'énergie d'une forme à une autre.

Étape 1 : Génération du champ magnétique

Un four à induction commence par une alimentation CA de haute puissance connectée à une grande bobine de cuivre refroidie par eau. Cette bobine est généralement enroulée autour d'un creuset contenant la charge métallique.

Lorsque le courant alternatif circule dans cette bobine, il génère un champ magnétique puissant et dynamique qui change constamment et rapidement de polarité et d'intensité. La conception de la bobine est essentielle pour concentrer ce champ magnétique à l'intérieur du matériau cible.

Étape 2 : Induction des courants de Foucault

Ce champ magnétique fluctuant pénètre le métal électriquement conducteur à l'intérieur du creuset. Selon la loi de Faraday sur l'induction, un champ magnétique changeant induira un courant électrique dans tout conducteur placé à l'intérieur.

Ces courants induits sont appelés courants de Foucault. Ce sont des boucles circulaires de courant électrique qui se forment entièrement dans la masse du métal, reflétant la forme de la bobine externe.

Étape 3 : Génération de chaleur par résistance

Tous les matériaux conducteurs ont un certain niveau de résistance électrique. Lorsque les grands courants de Foucault sont forcés de circuler à travers le métal, ils rencontrent cette résistance.

Cette opposition au flux d'électricité génère une friction immense au niveau moléculaire, un phénomène connu sous le nom de chauffage Joule. Cette friction est convertie directement en énergie thermique, augmentant rapidement la température du métal au-delà de son point de fusion.

Pourquoi cette méthode est si efficace

L'élégance du chauffage par induction réside non seulement dans sa capacité à générer de la chaleur, mais aussi dans les caractéristiques uniques du processus. Cela le distingue des fours traditionnels à combustible ou à arc.

Le métal se chauffe lui-même

Contrairement aux fours conventionnels qui chauffent une chambre et dépendent du rayonnement ou de la convection pour transférer la chaleur au matériau, un four à induction chauffe le matériau directement. Les composants du four, comme le creuset et la bobine, restent relativement froids. Cela minimise les pertes de chaleur et augmente considérablement l'efficacité énergétique, atteignant souvent jusqu'à 90 %.

Action d'agitation inhérente

Les champs magnétiques puissants et les courants de Foucault créent un effet d'agitation naturel au sein du métal en fusion. Cette agitation électromagnétique assure un mélange d'alliage plus homogène et cohérent sans avoir besoin d'équipement mécanique, améliorant la qualité finale du matériau coulé.

Contrôle de température inégalé

La quantité de chaleur générée est directement proportionnelle à la puissance fournie à la bobine. En ajustant précisément la fréquence et la tension de l'alimentation CA, les opérateurs peuvent contrôler la température de la fusion avec une précision incroyable. Cela évite la surchauffe et la perte d'éléments d'alliage précieux.

Comprendre les compromis

Bien que puissante, la méthode par induction a des exigences et des limitations spécifiques qu'il est essentiel de comprendre pour une application correcte.

La principale limitation : la conductivité des matériaux

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Les métaux comme le fer, l'acier, le cuivre et l'aluminium sont idéaux. Les matériaux non conducteurs comme la céramique ou les plastiques ne peuvent pas être chauffés directement par cette méthode. Pour les faire fondre, un creuset conducteur (comme le graphite) doit être utilisé, qui est ensuite chauffé par induction et transfère sa chaleur au matériau non conducteur à l'intérieur.

Le besoin d'une alimentation électrique spécialisée

Les fours à induction ne peuvent pas simplement être branchés sur une prise murale standard. Ils nécessitent des alimentations sophistiquées et de haute puissance capables de fournir un courant alternatif haute fréquence contrôlé avec précision. Cet équipement représente une part importante du coût et de la complexité du four.

La conception de la bobine est une science

L'efficacité de l'ensemble du système dépend fortement de la géométrie de la bobine d'induction. La bobine doit être soigneusement conçue et adaptée à la taille, à la forme et au type de matériau à fondre pour garantir que le champ magnétique est couplé efficacement. Une bobine mal conçue gaspillera de l'énergie et entraînera de mauvaises performances.

Faire le bon choix pour votre objectif

Comprendre les principes du chauffage par induction vous permet de tirer parti de ses avantages pour des objectifs opérationnels spécifiques.

- Si votre objectif principal est l'efficacité du processus : Le mécanisme de chauffage direct et interne de l'induction offre le taux de conversion d'énergie le plus élevé possible, réduisant considérablement l'énergie gaspillée par rapport aux fours à combustible.

- Si votre objectif principal est la qualité des matériaux : L'agitation électromagnétique et le contrôle précis de la température garantissent une fusion très homogène et préviennent la perte d'éléments d'alliage critiques.

- Si votre objectif principal est la sécurité au travail et l'impact environnemental : L'induction est un processus propre sans sous-produits de combustion, ce qui améliore la qualité de l'air et réduit considérablement les émissions de carbone.

En transformant le matériau en sa propre source de chaleur parfaite, l'induction électromagnétique offre un niveau de contrôle et d'efficacité que d'autres technologies de chauffage ne peuvent égaler.

Tableau récapitulatif :

| Étape clé du processus | Fonction | Résultat |

|---|---|---|

| Génération du champ magnétique | Le courant alternatif dans une bobine de cuivre crée un champ magnétique rapidement changeant. | Établit le champ énergétique pour le chauffage. |

| Induction des courants de Foucault | Le champ magnétique induit des courants électriques circulaires (courants de Foucault) à l'intérieur du métal conducteur. | Crée un flux électrique interne au sein du matériau lui-même. |

| Chauffage Joule | La résistance du métal aux courants de Foucault génère une friction et une chaleur intenses. | Fait fondre efficacement le métal de l'intérieur vers l'extérieur. |

Prêt à exploiter la puissance de l'induction électromagnétique dans votre laboratoire ou votre fonderie ?

Chez KINTEK, nous exploitons nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours de fusion à induction, les fours à moufle, les fours tubulaires et les fours sous vide et sous atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que votre objectif soit l'efficacité du processus, la qualité des matériaux ou la sécurité au travail, notre équipe peut concevoir un système qui transforme vos matériaux conducteurs en leur propre source de chaleur parfaite. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de chauffage par induction peut améliorer vos opérations.

Contactez nos experts pour trouver votre solution

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques