La personnalisation d'un four rotatif le transforme d'un équipement générique en un outil de traitement hautement spécialisé. Cette adaptation permet au four de répondre à des exigences industrielles spécifiques, allant du traitement de matériaux uniques à l'obtention de résultats thermiques précis. Les principaux avantages sont l'amélioration de la qualité du produit, une plus grande efficacité énergétique et une intégration transparente dans les lignes de production existantes.

La véritable valeur de la personnalisation des fours rotatifs réside dans le dépassement de l'approche universelle. En adaptant la conception, les dimensions et la méthode de chauffage du four à votre matériau et à vos objectifs de processus spécifiques, vous obtenez des gains significatifs en efficacité, en qualité de produit et en contrôle opérationnel.

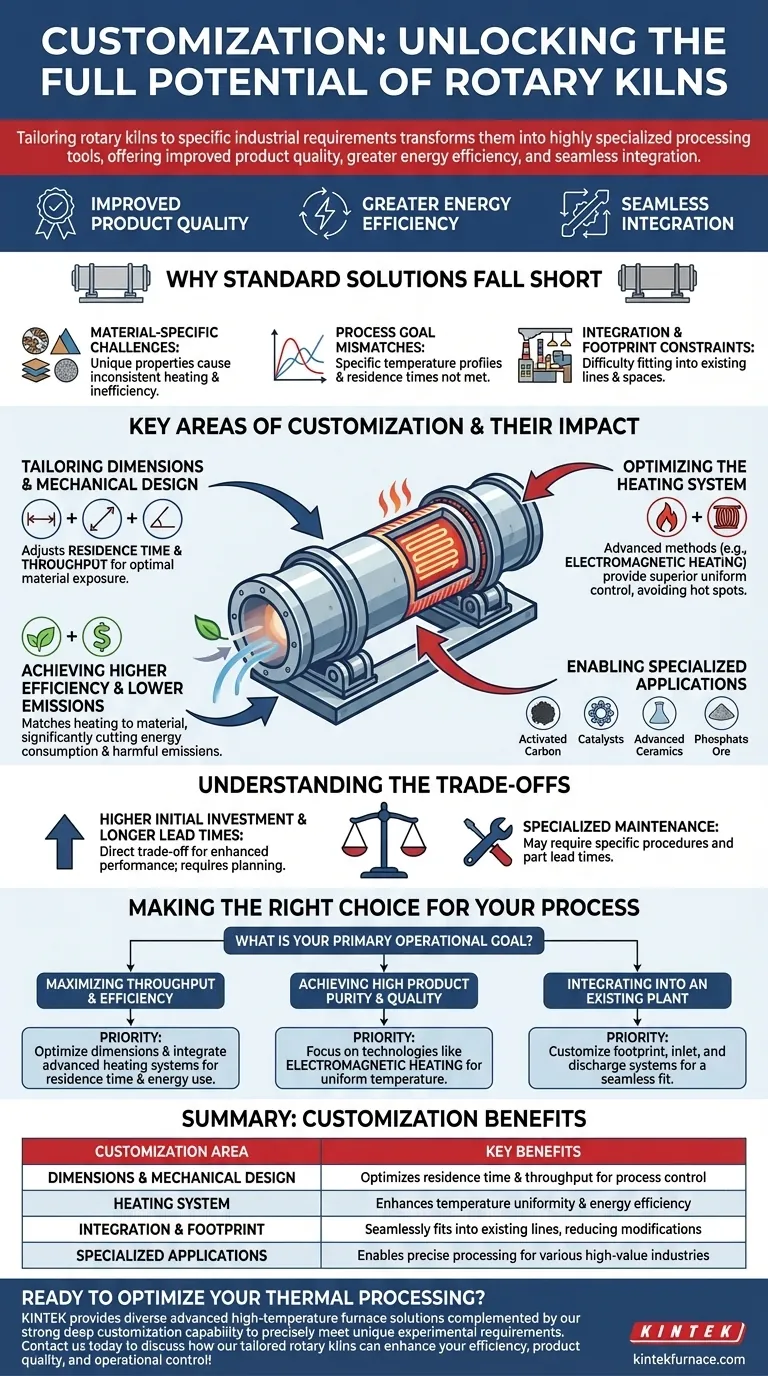

Pourquoi les solutions standard sont souvent insuffisantes

Un four rotatif générique, prêt à l'emploi, est conçu pour un large éventail d'applications, mais est rarement optimisé pour une seule d'entre elles. Cela peut entraîner des inefficacités importantes lors du traitement de processus industriels spécifiques.

Défis spécifiques aux matériaux

Les différents matériaux ont des densités, des granulométries, des caractéristiques d'écoulement et des propriétés thermiques uniques. Un four standard peut provoquer un chauffage incohérent, une dégradation du matériau ou un traitement inefficace s'il n'est pas conçu pour gérer les caractéristiques spécifiques de votre matière première.

Inadéquation des objectifs du processus

Les exigences thermiques pour le séchage, la calcination, la pyrolyse ou la réaction chimique sont très différentes. Chaque processus exige un profil de température, un temps de séjour et des conditions atmosphériques spécifiques qu'un four standard ne peut pas fournir avec précision.

Contraintes d'intégration et d'empreinte

Une installation de production existante a un espace fixe et des équipements en amont et en aval établis. Un four personnalisé peut être conçu pour s'adapter à une empreinte spécifique et s'intégrer parfaitement à vos systèmes actuels de manutention des matériaux, évitant ainsi des modifications coûteuses de l'usine.

Principaux domaines de personnalisation et leur impact

La personnalisation permet aux ingénieurs d'optimiser chaque aspect des performances du four pour un objectif unique et bien défini. Cette conception ciblée se traduit directement par de meilleurs résultats opérationnels.

Adaptation des dimensions et de la conception mécanique

La longueur, le diamètre et l'angle d'inclinaison de la coque du four sont des variables fondamentales. Celles-ci sont ajustées pour contrôler le temps de séjour — la durée pendant laquelle le matériau reste dans le four — et le débit total, garantissant que le matériau est exposé à la chaleur pendant la durée optimale.

Optimisation du système de chauffage

La méthode de livraison de la chaleur est essentielle. Bien que les systèmes traditionnels à chauffage direct ou indirect soient courants, les méthodes avancées offrent un contrôle supérieur.

Le chauffage électromagnétique, par exemple, offre une uniformité de température et une précision exceptionnelles. Cela évite les fluctuations de température et les points chauds courants dans d'autres systèmes, conduisant à un produit final de meilleure qualité et plus homogène.

Atteindre une efficacité accrue et des émissions réduites

En adaptant le système de chauffage aux propriétés du matériau, vous réduisez l'énergie gaspillée. Les systèmes avancés tels que le chauffage électromagnétique peuvent réduire considérablement la consommation d'énergie et les émissions nocives associées, améliorant ainsi les performances environnementales et financières.

Activation d'applications spécialisées

La personnalisation est ce qui rend les fours rotatifs viables pour les industries hautement spécialisées et à forte valeur ajoutée.

Les exemples incluent :

- Charbon actif : La production et la réactivation nécessitent un contrôle précis de la température dans une atmosphère contrôlée pour créer la structure poreuse souhaitée pour la purification.

- Activation de catalyseurs : Des rampes de température et des temps de maintien spécifiques sont nécessaires pour activer les catalyseurs sans les endommager.

- Céramiques avancées et plastiques : Ces matériaux exigent un chauffage extrêmement uniforme pour éviter les fissures de contrainte et garantir des propriétés constantes.

- Amélioration du minerai de phosphate : Les fours personnalisés sont conçus pour éliminer les impuretés du minerai de phosphate, augmentant sa teneur en P2O5 pour l'utilisation agricole.

Comprendre les compromis

Bien que les avantages soient clairs, choisir une solution personnalisée implique des considérations importantes. Reconnaître ces compromis est essentiel pour prendre une décision d'investissement judicieuse.

Investissement initial plus élevé

Un four rotatif sur mesure conçu et construit pour un objectif spécifique aura un coût initial plus élevé qu'un modèle standard produit en série. C'est un compromis direct pour ses performances et son efficacité améliorées.

Délais de livraison plus longs

Le processus de consultation, de conception, d'ingénierie et de fabrication pour une unité personnalisée prend plus de temps. Votre calendrier de projet doit tenir compte de ce cycle de développement prolongé.

Maintenance spécialisée

Les composants personnalisés peuvent nécessiter des procédures de maintenance spécialisées ou avoir des délais plus longs pour les pièces de rechange par rapport aux équipements standard. Cela nécessite un plan de maintenance clair et une bonne relation avec le fabricant.

Faire le bon choix pour votre processus

La décision d'investir dans un four rotatif personnalisé doit être guidée par une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le débit et l'efficacité : Priorisez la personnalisation des dimensions du four (longueur/diamètre) et l'intégration d'un système de chauffage avancé pour optimiser le temps de séjour et l'utilisation de l'énergie.

- Si votre objectif principal est d'obtenir une pureté et une qualité de produit élevées : Concentrez-vous sur les technologies qui offrent un contrôle précis de la température et une distribution uniforme de la chaleur, telles que le chauffage électromagnétique.

- Si votre objectif principal est l'intégration dans une usine existante : La personnalisation de l'empreinte du four, des systèmes d'entrée et de décharge est non négociable pour assurer un ajustement parfait avec votre ligne de production actuelle.

En fin de compte, un four rotatif personnalisé bien spécifié est un investissement dans le contrôle des processus, garantissant que vos objectifs de traitement thermique sont atteints avec précision et fiabilité.

Tableau récapitulatif :

| Domaine de personnalisation | Avantages clés |

|---|---|

| Dimensions et conception mécanique | Optimise le temps de séjour et le débit pour un meilleur contrôle du processus |

| Système de chauffage | Améliore l'uniformité de la température et l'efficacité énergétique |

| Intégration et empreinte | S'intègre parfaitement dans les lignes de production existantes, réduisant les modifications |

| Applications spécialisées | Permet un traitement précis pour des industries telles que le charbon actif et la céramique |

Prêt à optimiser votre traitement thermique ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs sur mesure peuvent améliorer votre efficacité, la qualité de vos produits et votre contrôle opérationnel !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace