À la base, un four à induction chauffe le métal sans aucun contact direct ni flamme. Il utilise les principes de l'électromagnétisme pour transformer le métal lui-même en source de chaleur. Un courant électrique alternatif circule à travers une bobine de cuivre, créant un champ magnétique puissant et rapidement changeant. Ce champ induit de forts courants électriques internes – appelés courants de Foucault – à l'intérieur du métal. La résistance naturelle du métal au flux de ces courants génère une chaleur intense et précise, le faisant fondre de l'intérieur.

Contrairement aux fours traditionnels qui chauffent un matériau de l'extérieur, un four à induction utilise un champ magnétique pour que le métal génère sa propre chaleur. Cette différence fondamentale est la clé de sa vitesse, de sa précision et de son efficacité.

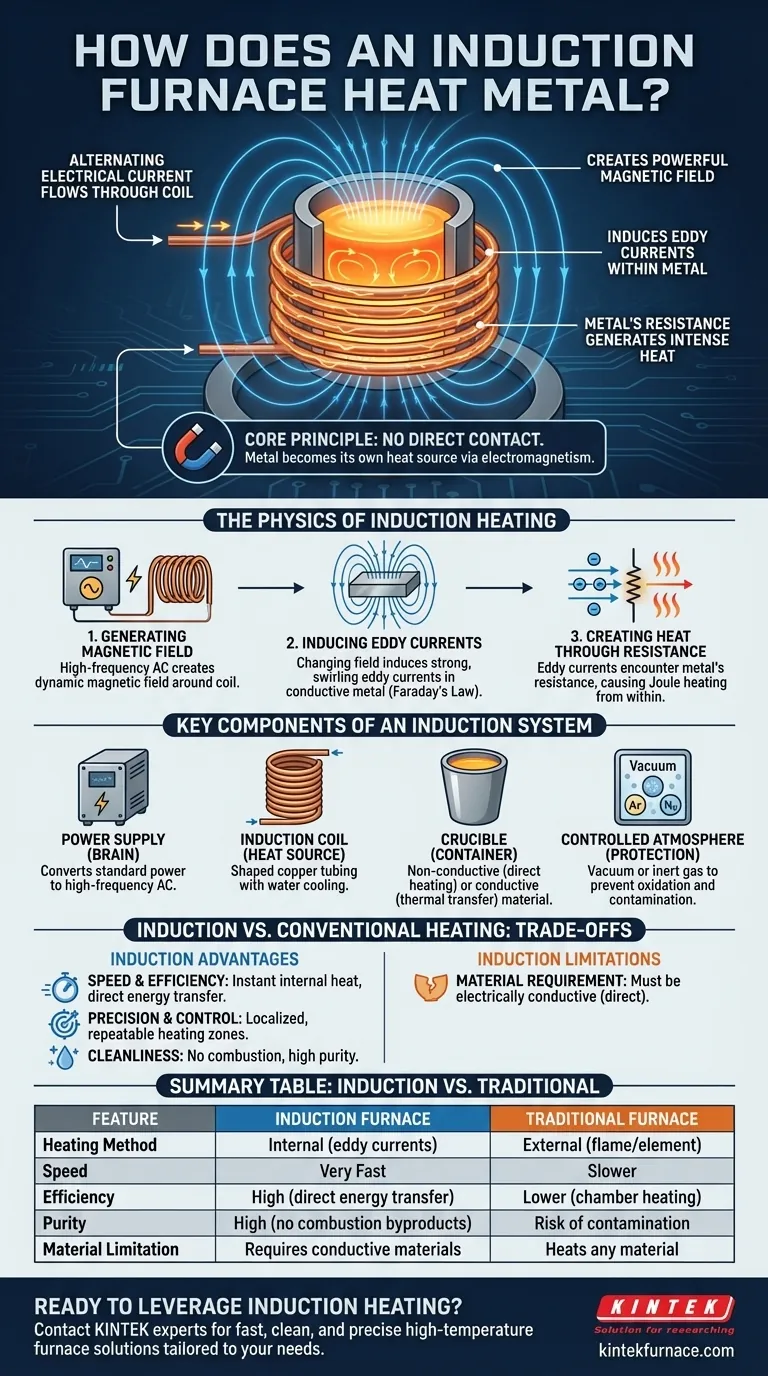

La physique du chauffage par induction

Pour vraiment comprendre comment fonctionne un four à induction, il est utile de décomposer le processus en trois étapes physiques distinctes. Chaque étape s'appuie sur la précédente, aboutissant à la fusion rapide des matériaux conducteurs.

Étape 1 : Génération du champ magnétique

Le processus commence par une alimentation électrique spécialisée qui envoie un courant alternatif (CA) à haute fréquence à une bobine d'induction, généralement en cuivre. Lorsque ce courant change rapidement de direction, il génère un champ magnétique puissant et dynamique dans et autour de la bobine, suivant les principes de l'électromagnétisme.

Étape 2 : Induction des courants de Foucault

Lorsqu'un matériau conducteur comme le métal est placé dans ce champ magnétique, les lignes de champ le traversent. Selon la loi de Faraday sur l'induction, un champ magnétique changeant induit une tension dans tout conducteur qu'il traverse. Cette tension induite crée de forts courants électriques tourbillonnants à l'intérieur du métal, connus sous le nom de courants de Foucault.

Vous pouvez considérer cela comme une relation de transformateur : la bobine du four est l'enroulement primaire, et la pièce de métal agit comme un enroulement secondaire à une seule spire qui est court-circuité sur lui-même.

Étape 3 : Création de chaleur par résistance

Tous les métaux ont un certain niveau de résistance électrique. Lorsque les puissants courants de Foucault traversent le métal, ils rencontrent cette résistance, ce qui génère une chaleur intense. Ce phénomène, connu sous le nom de chauffage Joule, est ce qui fait fondre le métal. La chaleur est générée directement à l'intérieur du matériau, rendant le processus incroyablement rapide et efficace.

Composants clés d'un système d'induction

Un four à induction est plus qu'une simple bobine. C'est un système de composants travaillant ensemble pour contrôler le processus de chauffage avec une grande précision.

L'alimentation électrique

C'est le cerveau de l'opération. Elle prend l'énergie électrique standard et la convertit en courant alternatif à haute fréquence requis par la bobine d'induction. La fréquence est un paramètre de contrôle essentiel qui influence la profondeur et l'intensité du chauffage.

La bobine d'induction

Généralement construite à partir de tubes de cuivre creux, la bobine est façonnée pour optimiser le champ magnétique pour l'application spécifique. De l'eau circule constamment à travers les tubes creux pour empêcher la bobine elle-même de surchauffer, car elle est à proximité de la chaleur intense qu'elle crée.

Le creuset

C'est le récipient qui contient la charge métallique. Le matériau du creuset est un choix critique.

- Les creusets non conducteurs (par exemple, la céramique) sont transparents au champ magnétique, qui les traverse pour chauffer directement le métal. C'est idéal pour assurer la pureté.

- Les creusets conducteurs (par exemple, le graphite) sont chauffés par le champ magnétique en même temps que la charge à l'intérieur. Cela peut être utile pour chauffer des matériaux non conducteurs par transfert thermique depuis le creuset.

L'atmosphère contrôlée

De nombreux fours à induction sont conçus pour fonctionner sous une atmosphère spécifique afin de protéger le métal. Cela peut inclure un vide pour éliminer tous les gaz réactifs ou une couverture de gaz inerte (comme l'argon ou l'azote) pour prévenir l'oxydation et la contamination pendant la fusion.

Comprendre les compromis : Induction vs. Chauffage conventionnel

Le choix d'une méthode de chauffage dépend entièrement de l'objectif. L'induction offre des avantages uniques mais présente également des limitations spécifiques par rapport aux méthodes traditionnelles comme les fours à combustible ou les fours à moufle résistifs.

Avantage : Vitesse et efficacité

Parce que la chaleur est générée à l'intérieur de la pièce, le processus est extrêmement rapide. Il n'est pas nécessaire d'attendre qu'une chambre chauffe puis de transférer lentement cette chaleur au matériau. Ce transfert d'énergie direct se traduit également par une efficacité énergétique globale plus élevée.

Avantage : Précision et contrôle

Le champ magnétique peut être contrôlé avec précision, permettant un chauffage localisé et reproductible. Contrairement à un four à moufle qui chauffe tout son intérieur, un système d'induction peut cibler une zone spécifique, ce qui est essentiel pour des applications comme le durcissement de surface.

Avantage : Propreté

Le chauffage par induction est un processus parfaitement propre. Il n'y a pas de combustion, ce qui signifie pas de sous-produits pour contaminer le métal. Cela en fait le choix supérieur pour la production d'alliages médicaux ou aérospatiaux de haute pureté.

Limitation : Exigence de matériau

La plus grande limitation de l'induction est qu'elle ne fonctionne directement que sur les matériaux électriquement conducteurs. Pour chauffer des matériaux comme la céramique ou certains polymères, il faut d'abord chauffer un creuset conducteur puis compter sur la conduction thermique, ce qui annule une partie de l'avantage de vitesse.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la vitesse et la production à grand volume : Le chauffage par induction est supérieur grâce à ses cycles de chauffage presque instantanés.

- Si votre objectif principal est la pureté métallurgique et la qualité des alliages : L'atmosphère propre et contrôlée d'un four à induction est essentielle pour prévenir la contamination.

- Si votre objectif principal est l'efficacité énergétique et le contrôle des processus : L'induction est généralement plus efficace, car elle fournit l'énergie directement à la pièce avec un minimum de chaleur perdue.

- Si votre objectif principal est simplement de chauffer des matériaux non conducteurs : Un four résistif conventionnel est souvent une solution plus simple et plus rentable.

En comprenant que le chauffage par induction fait du matériau sa propre source de chaleur, vous pouvez tirer parti de cette technologie unique pour un traitement des matériaux plus propre, plus rapide et plus précis.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four traditionnel |

|---|---|---|

| Méthode de chauffage | Interne (courants de Foucault) | Externe (flamme/élément) |

| Vitesse | Très rapide | Plus lent |

| Efficacité | Élevée (transfert d'énergie direct) | Plus faible (chauffage de la chambre) |

| Pureté | Élevée (pas de sous-produits de combustion) | Risque de contamination |

| Limitation matérielle | Nécessite des matériaux conducteurs | Chauffe tout matériau |

Prêt à exploiter la vitesse et la pureté du chauffage par induction pour votre laboratoire ?

Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions avancées de fours à haute température. Nos fours à induction sont conçus pour les laboratoires qui exigent une fusion de métal rapide, propre et précise pour les alliages de haute pureté et la production à grand volume.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours à induction peuvent être personnalisées pour répondre à vos exigences expérimentales et de production uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues