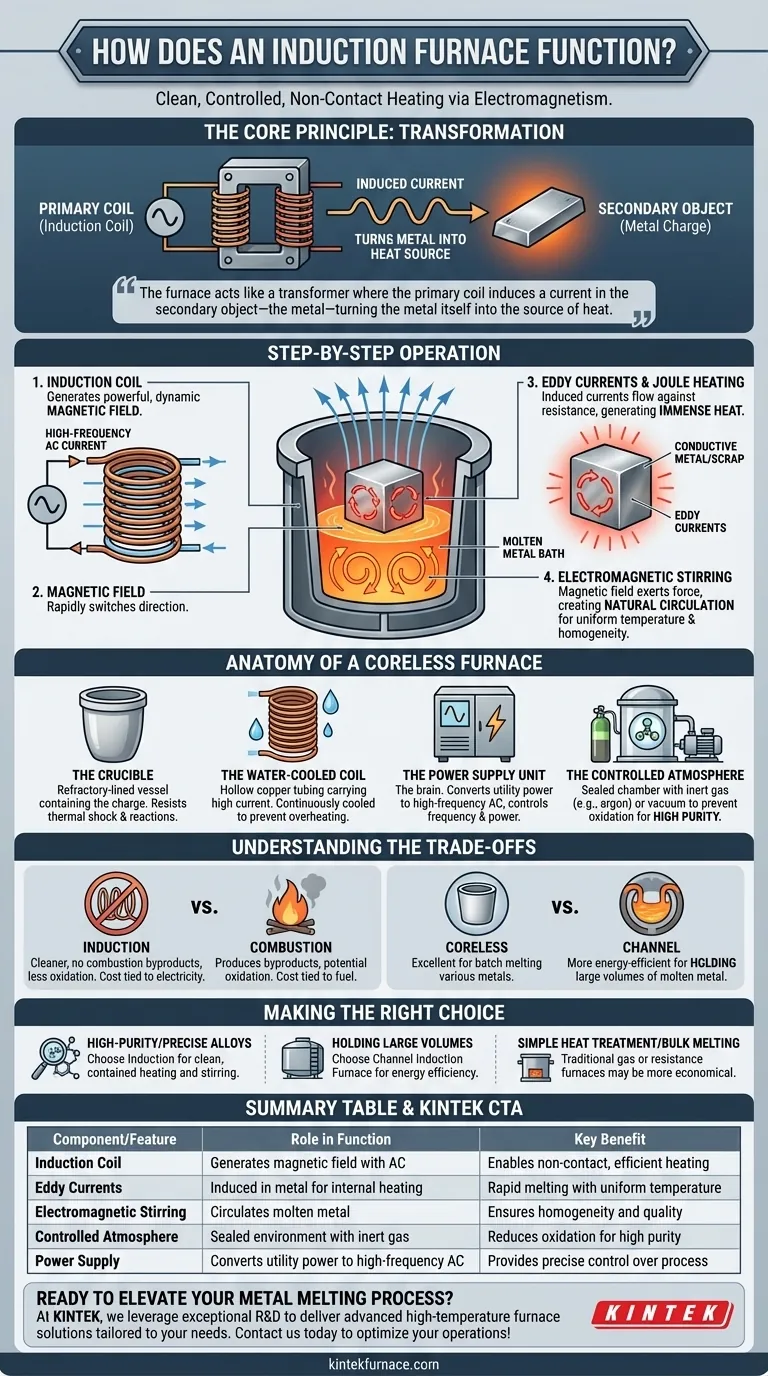

À la base, un four à induction utilise un champ magnétique puissant et fluctuant pour générer de la chaleur directement à l'intérieur du métal lui-même. Il n'utilise pas de flammes ou d'éléments chauffants externes pour faire fondre la charge, ce qui en fait un processus propre et hautement contrôlé. Le système fonctionne en faisant passer un courant alternatif à haute fréquence à travers une bobine de cuivre, ce qui induit d'intenses courants électriques dans le métal conducteur, le faisant chauffer rapidement et fondre.

Le principe fondamental est celui de la transformation. Le four agit comme un transformateur où la bobine primaire induit un courant dans l'objet secondaire – le métal – transformant le métal lui-même en source de chaleur.

Le principe fondamental : Chauffer le métal par magnétisme

Le fonctionnement d'un four à induction est entièrement basé sur les principes de l'électromagnétisme découverts par Michael Faraday. C'est une méthode de chauffage sans contact remarquablement efficace et précise.

Le rôle de la bobine d'induction

Le processus commence par la bobine d'induction, généralement constituée de tubes de cuivre refroidis à l'eau. Une alimentation électrique spécialisée envoie un courant alternatif (CA) à haute fréquence à travers cette bobine.

Lorsque le courant change rapidement de direction, il génère un champ magnétique puissant et dynamique dans l'espace à l'intérieur et autour de la bobine.

Génération de chaleur par courants de Foucault

Lorsqu'un matériau conducteur, tel que de la ferraille ou un lingot, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Le métal possède une résistance électrique naturelle. Lorsque les forts courants de Foucault s'opposent à cette résistance, ils génèrent une chaleur immense par un processus appelé chauffage par effet Joule, faisant fondre le métal de l'intérieur vers l'extérieur.

L'avantage de l'agitation électromagnétique

Un effet secondaire significatif du champ magnétique est qu'il exerce une force sur le métal en fusion. Cette force crée un modèle d'agitation ou de circulation naturel au sein du bain de fusion.

Cette agitation électromagnétique est cruciale pour produire un métal de haute qualité, car elle assure des températures uniformes dans tout le bain et aide à mélanger soigneusement les éléments d'alliage pour un produit final homogène.

Anatomie d'un four à induction sans noyau

La conception la plus courante est le four à induction sans noyau. Ses composants sont conçus pour l'efficacité, la sécurité et le contrôle du processus de fusion.

Le creuset

Le creuset est le récipient revêtu de réfractaire qui contient la charge (le matériau à faire fondre). Il doit être fabriqué dans un matériau, souvent une céramique, capable de résister à des chocs thermiques extrêmes et de résister à la réaction chimique avec le métal en fusion.

La bobine refroidie à l'eau

La bobine d'induction entoure le creuset. Comme elle transporte un courant extrêmement élevé, la bobine elle-même surchaufferait et fondrait rapidement si elle n'était pas activement refroidie. L'eau est continuellement mise en circulation à travers les tubes de cuivre creux pour dissiper cette chaleur perdue.

L'unité d'alimentation électrique

L'alimentation électrique est le cerveau du système. Elle prend l'alimentation électrique standard et la convertit en courant alternatif haute fréquence requis par la bobine, en utilisant une combinaison de transformateurs, d'onduleurs et de bancs de condensateurs pour contrôler la fréquence et le niveau de puissance précis.

L'atmosphère contrôlée

Comme aucune combustion n'est impliquée, les fours à induction peuvent fonctionner sous atmosphère contrôlée. La chambre de fusion peut être scellée et remplie d'un gaz inerte comme l'argon pour empêcher l'oxydation ou placée sous vide pour produire des métaux d'une pureté extrêmement élevée.

Comprendre les compromis

Bien que puissant, un four à induction n'est pas la solution universelle pour toutes les applications de chauffage. Ses avantages sont équilibrés par des considérations opérationnelles spécifiques.

Fours à induction vs fours à combustion

Le chauffage par induction est nettement plus propre que les fours à combustible, car il ne produit pas de sous-produits de combustion. Il en résulte moins de perte de métal par oxydation et un environnement de travail plus propre, mais le coût d'exploitation est lié aux prix de l'électricité plutôt qu'aux prix du combustible.

Fours à induction sans noyau vs à canal

Le four sans noyau est excellent pour faire fondre une grande variété de métaux par lots. Pour maintenir de grands volumes de métal déjà en fusion, un four à induction à canal est souvent plus économe en énergie. Un four à canal fonctionne davantage comme un véritable transformateur, avec un noyau de fer concentrant le champ magnétique à travers une petite boucle ou un "canal" de métal en fusion.

Efficacité et matériau de charge

Les fours à induction sont plus efficaces lorsqu'ils font fondre un bain complet de matériau. Leur efficacité peut être plus faible lorsqu'on commence avec une petite quantité de ferraille solide, car le couplage entre le champ magnétique et la charge est moins efficace.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction dépend entièrement du matériau, de la qualité souhaitée et de l'échelle de l'opération.

- Si votre objectif principal est la fusion de haute pureté ou la création d'alliages précis : L'induction est supérieure en raison de son chauffage propre et confiné et de son action d'agitation naturelle.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion à température : Un four à induction à canal est généralement le choix le plus économe en énergie.

- Si votre objectif principal est un simple traitement thermique ou une fusion en vrac à faible coût : Un four traditionnel à gaz ou à résistance pourrait être une solution plus économique.

En fin de compte, choisir l'induction, c'est choisir un degré élevé de contrôle sur le processus métallurgique.

Tableau récapitulatif :

| Composant/Caractéristique | Rôle dans la fonction | Avantage clé |

|---|---|---|

| Bobine d'induction | Génère un champ magnétique avec du CA | Permet un chauffage efficace et sans contact |

| Courants de Foucault | Induits dans le métal pour un chauffage interne | Fusion rapide avec température uniforme |

| Agitation électromagnétique | Fait circuler le métal en fusion | Assure l'homogénéité et la qualité |

| Atmosphère contrôlée | Environnement scellé avec gaz inerte | Réduit l'oxydation pour une haute pureté |

| Alimentation électrique | Convertit l'énergie du réseau en CA haute fréquence | Fournit un contrôle précis du processus |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des métaux de haute pureté, des alliages précis ou de la fusion à grande échelle, KINTEK possède l'expertise nécessaire pour optimiser vos opérations. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à induction peuvent transformer les performances de votre laboratoire et obtenir des résultats supérieurs !

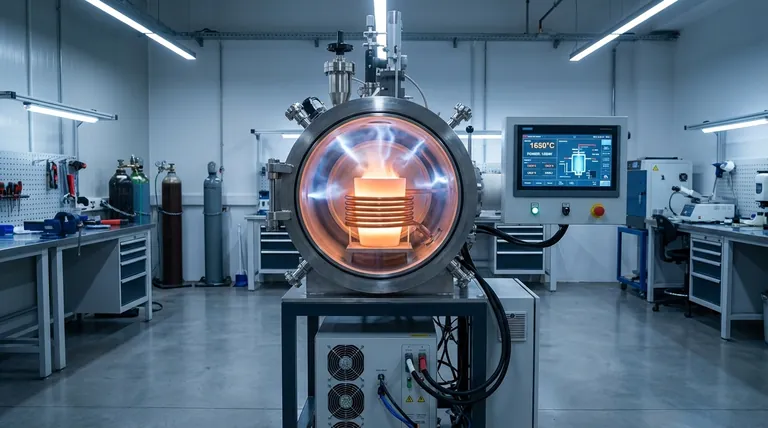

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs