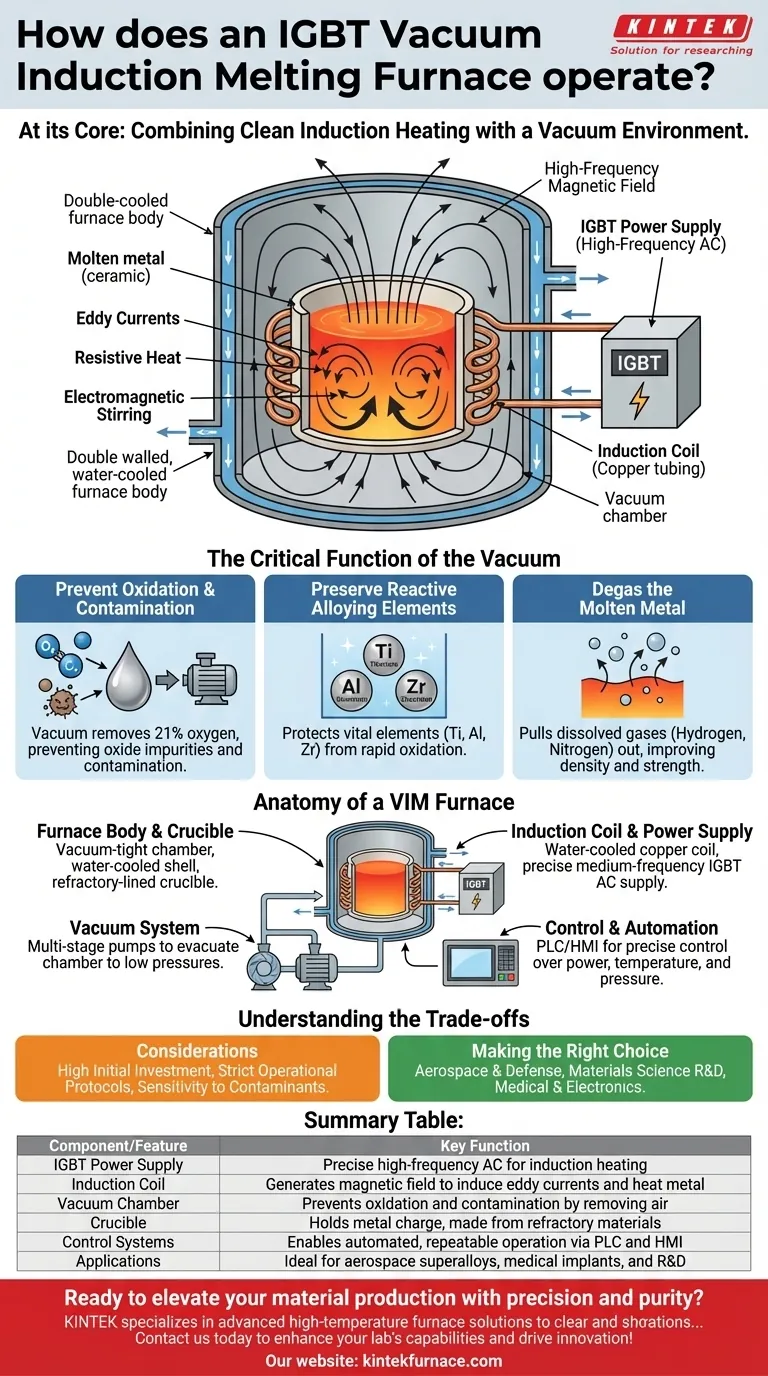

En substance, un four de fusion par induction sous vide (FIV) à IGBT fonctionne en utilisant un champ magnétique puissant et à haute fréquence pour faire fondre les métaux à l'intérieur d'une chambre à vide. L'alimentation électrique à transistor bipolaire à grille isolée (IGBT) génère un courant alternatif précis dans une bobine en cuivre, qui à son tour induit des courants électriques intenses dans le métal lui-même. Ce processus, connu sous le nom d'induction électromagnétique, génère de la chaleur directement à l'intérieur du matériau, tandis que le vide empêche toute contamination par l'atmosphère environnante.

La véritable valeur d'un four FIV ne réside pas seulement dans la fusion du métal, mais dans sa capacité unique à combiner un chauffage par induction propre et efficace avec un environnement sous vide. Cette synthèse permet la production des alliages ultra-purs, réactifs et complexes requis pour les applications technologiques les plus exigeantes d'aujourd'hui.

Le Principe Fondamental : Comment l'Induction Fait Fondre le Métal

L'« induction » dans FIV est le mécanisme de chauffage fondamental. Il s'agit d'un processus sans contact qui génère de la chaleur à partir du matériau lui-même, offrant un contrôle et une efficacité significatifs.

Le Rôle de la Bobine d'Induction

Une bobine d'induction, généralement constituée de tubes de cuivre refroidis à l'eau, est enroulée autour du creuset qui contient la charge métallique. L'alimentation IGBT fait passer un courant alternatif (CA) à haute fréquence dans cette bobine.

Ce flux de CA génère un champ magnétique puissant et rapidement fluctuant dans l'espace occupé par le métal.

Génération de Chaleur par Courants de Foucault

Selon la loi d'induction de Faraday, ce champ magnétique variable induit des courants électriques dans le métal conducteur. Ce sont les courants de Foucault.

Étant donné que les métaux possèdent une résistance électrique, le passage de ces puissants courants de Foucault génère une chaleur résistive immense (chauffage Joule), provoquant un réchauffement rapide du métal et sa fusion de l'intérieur vers l'extérieur.

L'Avantage de l'Agitation Électromagnétique

Un avantage clé du chauffage par induction est l'action d'agitation naturelle qu'il crée. Les forces électromagnétiques générées par la bobine et les courants de Foucault provoquent une circulation continue du métal en fusion.

Cette agitation inhérente assure une excellente homogénéité chimique et thermique dans l'ensemble du bain de fusion, ce qui est essentiel pour produire des alliages de haute qualité et constants.

La Fonction Critique du Vide

Le « vide » est ce qui fait passer le four FIV d'un simple appareil de fusion à un outil d'affinage sophistiqué. En éliminant l'air de la chambre de fusion, nous obtenons un contrôle précis sur la chimie du matériau.

Prévention de l'Oxydation et de la Contamination

L'air atmosphérique contient environ 21 % d'oxygène, très réactif avec les métaux en fusion. L'environnement sous vide élimine cet oxygène, empêchant la formation d'impuretés d'oxyde qui dégradent les propriétés du matériau.

Il élimine également d'autres contaminants atmosphériques comme l'azote et la vapeur d'eau, garantissant un processus de fusion complètement propre.

Préservation des Éléments d'Alliage Réactifs

De nombreux superalliages avancés dépendent d'éléments très réactifs comme le titane, l'aluminium et le zirconium pour leurs propriétés uniques. Dans un four conventionnel, ces éléments s'oxyderaient rapidement et seraient perdus.

Le vide protège ces éléments vitaux, permettant la création d'alliages avec des chimies précises et ciblées.

Dégazage du Métal en Fusion

Les métaux en fusion peuvent dissoudre des gaz comme l'hydrogène et l'azote, qui restent emprisonnés lors de la solidification et créent de la porosité ou de la fragilité.

Créer un vide au-dessus du bain de fusion aspire littéralement ces gaz dissous hors du métal liquide, une étape cruciale pour améliorer la densité, la résistance et la durée de vie en fatigue du matériau final.

Anatomie d'un Four FIV

Un four FIV est un système complexe où chaque composant remplit un objectif distinct et vital.

Corps du Four et Creuset

Le cœur du système est la chambre du four étanche au vide, souvent construite avec une enveloppe en acier à double paroi refroidie à l'eau pour gérer la chaleur interne intense.

À l'intérieur de cette chambre se trouve le creuset, un récipient en céramique ou en graphite revêtu de matériaux réfractaires pour contenir le métal en fusion.

La Bobine d'Induction et l'Alimentation Électrique

La bobine d'induction est montée autour du creuset. L'ensemble du système est alimenté par une alimentation IGBT à moyenne fréquence, qui fournit le courant alternatif stable, contrôlé et à fort ampérage nécessaire pour une fusion efficace.

Le Système de Vide

Un système de vide à plusieurs étages, comprenant des pompes à vide primaire mécaniques et des pompes à vide poussé à diffusion ou turbomoléculaires, est utilisé pour évacuer la chambre jusqu'aux basses pressions requises. Une série de vannes contrôle la séquence de pompage.

Systèmes de Contrôle et d'Automatisation

Les fours FIV modernes sont commandés par un Contrôleur Logique Programmable (API) et une interface homme-machine (IHM), souvent un écran tactile. Cela permet un contrôle précis et reproductible de la puissance, de la température, de la pression et des cycles de coulée.

Comprendre les Compromis

Bien que incroyablement puissante, la technologie FIV implique des considérations spécifiques et n'est pas une solution universelle pour tous les besoins de fusion.

Investissement Initial Élevé et Complexité

Les fours FIV sont des équipements hautement spécialisés. Le coût du four, des systèmes de vide requis et de l'alimentation électrique sophistiquée représente un investissement en capital important.

Protocoles Opérationnels Strictes

L'utilisation d'un four FIV nécessite un personnel bien formé. Les procédures de sécurité sont primordiales, notamment le port d'équipements de protection individuelle (EPI) appropriés et le maintien d'une zone dégagée et sans obstacle autour du four.

Sensibilité aux Contaminants

La précision même du processus FIV le rend sensible. Les opérateurs doivent empêcher tout liquide, en particulier l'eau provenant des circuits de refroidissement, d'approcher la chambre du four pour éviter une explosion de vapeur dangereuse.

La manipulation appropriée des gaz inertes comme l'argon, parfois utilisés pour la fusion à pression partielle ou le remplissage, est également une compétence de sécurité essentielle.

Faire le Bon Choix pour Votre Application

Appliquer cette technologie efficacement signifie adapter ses capacités à votre objectif métallurgique spécifique.

- Si votre objectif principal est l'aérospatiale ou la défense : Le FIV est le choix définitif pour la production de superalliages à base de nickel et d'aciers spéciaux pour les aubes de turbine, les disques et autres composants de service critique.

- Si votre objectif principal est la R&D en science des matériaux : Le contrôle précis du four et son environnement propre en font un outil idéal pour développer de nouveaux alliages, intermétalliques et métaux de haute pureté.

- Si votre objectif principal est le médical ou l'électronique : Le FIV est essentiel pour créer des alliages biocompatibles de haute pureté comme le titane pour les implants ou les matériaux ultra-purs nécessaires à la fabrication de semi-conducteurs.

En fin de compte, le four FIV est un outil indispensable pour maîtriser la chimie et la structure des matériaux avancés au plus haut niveau.

Tableau Récapitulatif :

| Composant/Caractéristique | Fonction Clé |

|---|---|

| Alimentation IGBT | Fournit un CA haute fréquence précis pour un chauffage par induction efficace |

| Bobine d'Induction | Génère un champ magnétique pour induire des courants de Foucault et chauffer le métal |

| Chambre à Vide | Prévient l'oxydation et la contamination en éliminant l'air |

| Creuset | Contient la charge métallique, fabriqué à partir de matériaux réfractaires |

| Systèmes de Contrôle | Permet un fonctionnement automatisé et répétable via API et IHM |

| Applications | Idéal pour les superalliages aérospatiaux, les implants médicaux et la R&D |

Prêt à améliorer votre production de matériaux avec précision et pureté ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours sous vide et sous atmosphère, adaptés aux applications exigeantes. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours de fusion à haute température ? Obtenez une fusion précise pour les métaux et les alliages

- Quels types de métaux peuvent être fondus dans des fours à induction ? Découvrez la fusion polyvalente pour tout métal conducteur

- Comment le contrôle précis de la température dans les fours à induction bénéficie-t-il à la fusion de l'or ? Maximiser la pureté et minimiser les pertes

- Quelles industries utilisent couramment les fours de fusion par induction IGBT ? Libérez la précision et l'efficacité

- Quels sont les avantages d'un four de fusion à induction IGBT pour les PME ? Améliorer l'efficacité et réduire les coûts

- Quel rôle joue un four à induction sous vide dans la fusion d'alliages Fe-Mn-Si ? Assurer la pureté et la précision de la mémoire de forme

- Quel rôle joue un four de fusion sous vide de laboratoire dans l'acier HSLA ? Atteindre une précision au niveau atomique dans la conception des alliages

- Quel rôle joue un four à induction sous vide avec une creuset froid en cuivre refroidi par eau dans la fusion de l'alliage Ti-33Mo-0.2C ?