Dans un four à vide, l'échange de chaleur se produit presque exclusivement par rayonnement thermique. Étant donné qu'un vide élimine les molécules d'air nécessaires à la convection et à la conduction, la chaleur doit voyager des éléments chauffants vers la pièce via des ondes électromagnétiques, de la même manière que le soleil chauffe la Terre. Ce processus permet un chauffage hautement contrôlé et propre, car la pièce est isolée des gaz réactifs.

Un four à vide modifie fondamentalement le transfert de chaleur en éliminant l'air. Cela force la chaleur à se déplacer par rayonnement, offrant un environnement pur, uniforme et hautement contrôlable, idéal pour le traitement de matériaux sensibles sans contamination.

Le principe fondamental : Chauffage dans le vide

Pour comprendre comment un four à vide fonctionne, vous devez d'abord comprendre pourquoi le vide est nécessaire. L'environnement dicte la méthode de transfert de chaleur.

Pourquoi un vide ? Élimination de la convection et de la contamination

Le but premier d'un vide est d'éliminer l'air et les autres gaz de la chambre de chauffage. Cela a deux effets critiques.

Premièrement, cela prévient l'oxydation et la contamination. De nombreux matériaux, surtout à haute température, réagissent avec l'oxygène ou d'autres éléments de l'air, endommageant leur surface et leurs propriétés. Un vide fournit un environnement ultra-propre.

Deuxièmement, cela élimine la convection. La convection est le transfert de chaleur par le mouvement des fluides (comme l'air). En éliminant l'air, les courants de convection ne peuvent pas se former, ce qui donne à l'opérateur un contrôle précis sur le processus de chauffage.

La dominance du rayonnement thermique

La convection étant éliminée, le rayonnement thermique devient la méthode dominante de transfert de chaleur.

Tous les objets ayant une température supérieure au zéro absolu émettent de l'énergie thermique sous forme d'ondes électromagnétiques (principalement dans le spectre infrarouge). Les objets plus chauds rayonnent plus d'énergie que les plus froids.

Dans un four à vide, les éléments chauffants deviennent extrêmement chauds et rayonnent cette énergie dans toutes les directions. La pièce, étant plus froide, absorbe cette énergie rayonnée, ce qui fait monter sa température. Ce transfert ne nécessite aucun milieu physique.

Méthodes de chauffage courantes dans les fours à vide

Bien que le rayonnement soit la méthode de transfert, la source de cette chaleur peut varier en fonction de la conception du four et de son application prévue.

Éléments chauffants à résistance interne

Il s'agit de la conception la plus courante pour le traitement thermique général. Les éléments chauffants faits de matériaux comme le graphite ou le molybdène sont placés à l'intérieur de la chambre à vide, entourant la pièce.

Lorsque l'électricité traverse ces éléments, ils chauffent et deviennent incandescents, rayonnant de l'énergie thermique directement sur la charge. Leur placement à 360 degrés assure un chauffage uniforme de tous les côtés.

Chauffeurs externes (fours à cornue)

Dans un four à "paroi chaude" ou four à cornue, les éléments chauffants sont situés à l'extérieur de la chambre à vide scellée (la cornue).

Les éléments chauffent d'abord les parois de la cornue. Les parois chaudes rayonnent ensuite de l'énergie thermique vers l'intérieur pour chauffer la pièce à l'intérieur. Cette conception protège les éléments chauffants de l'environnement de processus.

Chauffage par induction

Cette méthode spécialisée utilise des champs électromagnétiques. Une bobine à l'extérieur de la chambre génère un puissant champ magnétique alternatif qui traverse le vide.

Ce champ induit des courants électriques à l'intérieur de la pièce elle-même (ou d'un creuset conducteur la contenant), la faisant chauffer rapidement de l'intérieur. La pièce devient alors sa propre source de chaleur, rayonnant de l'énergie.

Les rôles négligés de la conduction et du gaz

Bien que le rayonnement soit dominant, d'autres mécanismes jouent des rôles plus petits mais importants.

Rôle limité de la conduction

La conduction — transfert de chaleur par contact direct — se produit toujours. La pièce chauffe là où elle touche les supports ou les plateaux à l'intérieur du four. Cependant, cela représente un très faible pourcentage du transfert de chaleur total.

Gaz pour le refroidissement convectif

Paradoxalement, le gaz est crucial pour la partie refroidissement du cycle. Une fois la pièce maintenue à la température cible, les éléments chauffants sont éteints.

Pour la refroidir rapidement et uniformément, un gaz inerte comme l'azote ou l'argon est introduit dans la chambre. Ce "remplissage" de gaz réactive la convection, permettant aux ventilateurs de faire circuler le gaz et d'évacuer efficacement la chaleur de la pièce.

Comprendre les compromis

La physique unique du chauffage sous vide crée des avantages et des défis spécifiques.

Le défi de la ligne de mire

Le rayonnement se déplace en ligne droite. Si une partie de la pièce est "ombragée" par une autre partie ou par le support, elle peut ne pas recevoir de rayonnement direct et chauffera plus lentement. Une conception de four et un agencement de charge appropriés sont essentiels pour garantir que toutes les surfaces soient chauffées uniformément.

Uniformité de la température

Bien que le rayonnement permette une excellente uniformité de la température finale, il peut être moins efficace à des températures plus basses. Par conséquent, la montée en température initiale peut parfois être plus lente que dans un four qui utilise la convection.

Complexité et coût du système

Les fours à vide sont intrinsèquement plus complexes que les fours à atmosphère standard. Ils nécessitent un système de pompes pour créer le vide, des joints robustes pour le maintenir, et des contrôles sophistiqués, ce qui augmente leur coût et leurs exigences en matière de maintenance.

Comment appliquer cela à votre processus

Le choix de la bonne méthode de chauffage dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le recuit, le brasage ou la trempe de haute pureté : Un four avec des éléments chauffants à résistance interne est la norme, car il fournit un chauffage radiatif propre et uniforme, essentiel pour prévenir l'oxydation.

- Si votre objectif principal est le frittage rapide de poudres métalliques : Un four à induction sous vide est souvent le choix le plus efficace, car il chauffe le matériau directement et rapidement.

- Si votre objectif principal est la fusion de métaux réactifs comme le titane : Un four à arc sous vide spécialisé ou un four de fusion à induction sous vide est nécessaire pour fournir une chaleur intense tout en protégeant le métal fondu de la contamination.

En forçant la chaleur à voyager par rayonnement, un four à vide vous donne un contrôle ultime sur l'environnement de traitement thermique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Méthode de transfert de chaleur | Principalement le rayonnement thermique, avec une conduction minimale et un refroidissement assisté par gaz. |

| Sources de chauffage courantes | Chauffeurs à résistance interne (graphite/molybdène), chauffeurs externes (cornue), chauffage par induction. |

| Avantages clés | Prévient l'oxydation, assure un chauffage uniforme, idéal pour les matériaux sensibles. |

| Applications | Recuit, brasage, trempe, frittage, fusion de métaux réactifs comme le titane. |

Débloquez la précision dans votre laboratoire avec les fours à vide avancés de KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, les fours à vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un chauffage propre et contrôlé pour le recuit, le brasage ou le durcissement, nos fours à vide garantissent des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement thermique et vous fournir des solutions sur mesure pour vos besoins spécifiques !

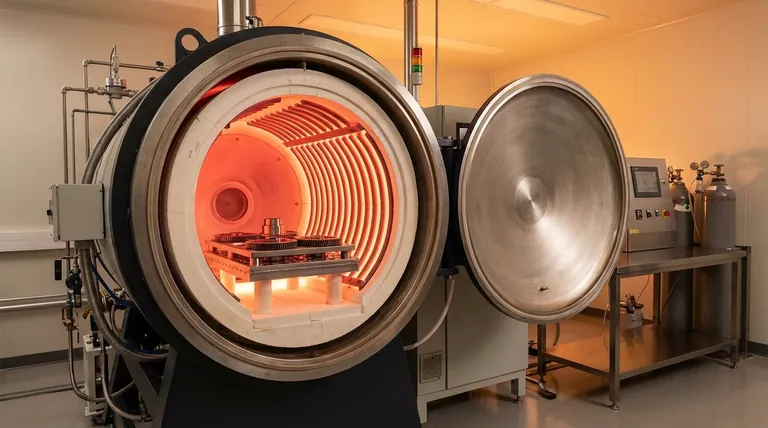

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue