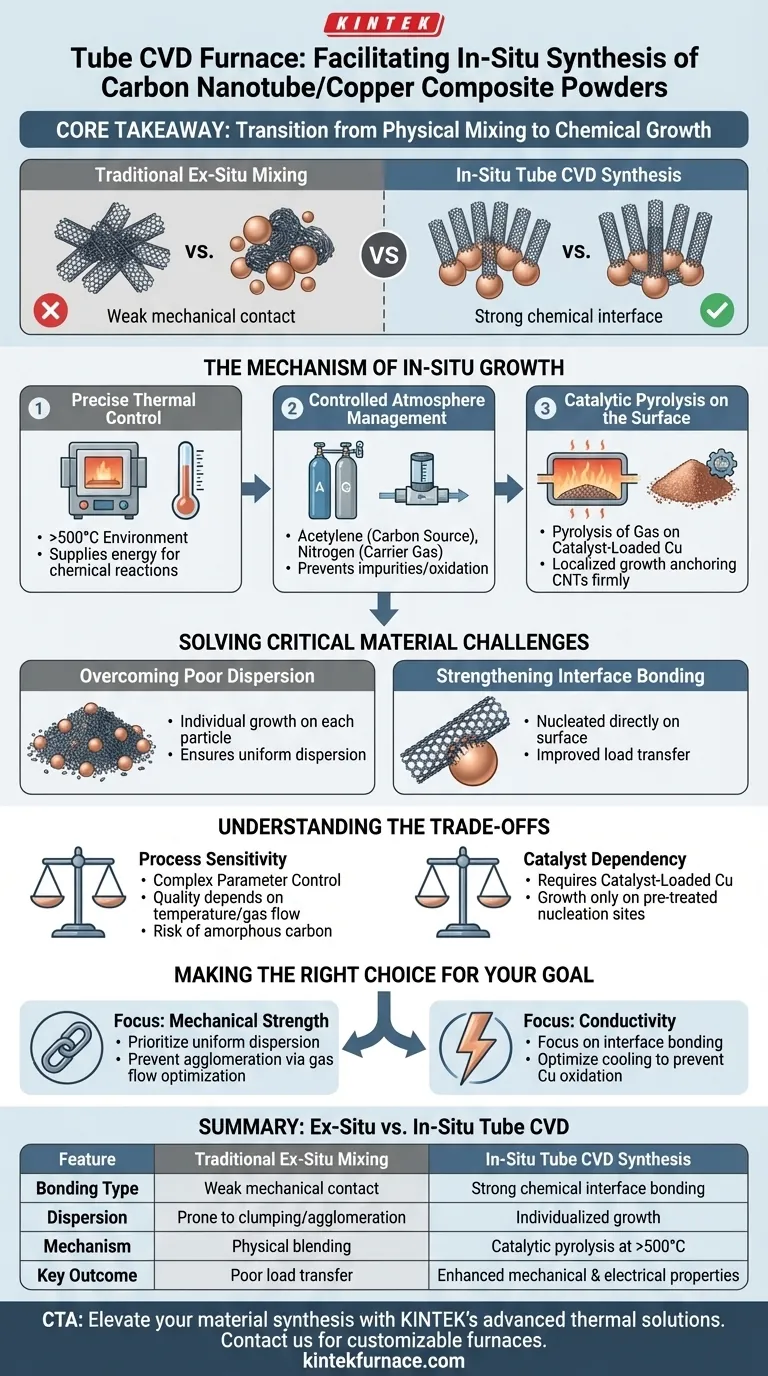

Le four à trempe à tube facilite la synthèse in-situ en créant un environnement thermique et chimique précisément contrôlé qui fait croître des nanotubes de carbone (NTC) directement sur les particules de cuivre. Plus précisément, il maintient des températures généralement supérieures à 500°C tout en introduisant un mélange de gaz riche en carbone, tel que l'acétylène et l'azote. Cette configuration déclenche la pyrolyse du gaz sur le cuivre chargé de catalyseur, résultant en des nanotubes chimiquement liés au substrat métallique plutôt que simplement mélangés mécaniquement.

Idée clé L'avantage principal de l'utilisation d'un four à trempe à tube est le passage du mélange physique à la croissance chimique. En faisant croître les NTC directement sur la surface du cuivre (in-situ), ce procédé élimine les problèmes d'agglomération et de liaison d'interface faible inhérents aux méthodes traditionnelles de mélange ex-situ.

Le mécanisme de croissance in-situ

Contrôle thermique précis

Le rôle fondamental du four à trempe à tube est de fournir un environnement à haute température, dépassant généralement 500°C.

Cette chaleur est essentielle pour initier les réactions chimiques nécessaires à la synthèse. Elle fournit l'énergie requise pour décomposer les gaz précurseurs de carbone en carbone atomique.

Gestion de l'atmosphère contrôlée

La conception du tube permet l'introduction de mélanges gazeux spécifiques, tels que l'acétylène (la source de carbone) et l'azote (le gaz porteur ou protecteur).

En contrôlant strictement cette atmosphère, le four garantit que le carbone est disponible pour la croissance sans introduire d'impuretés indésirables ou d'oxydation incontrôlée.

Pyrolyse catalytique en surface

À l'intérieur de la zone chauffée, le gaz source de carbone subit une pyrolyse (décomposition thermique).

Étant donné que la poudre de cuivre est chargée d'un catalyseur, cette décomposition se produit spécifiquement à la surface des particules de cuivre. Cette localisation garantit que les nanotubes de carbone poussent vers l'extérieur à partir du cuivre, les ancrant fermement au métal.

Résoudre des défis matériels critiques

Surmonter la mauvaise dispersion

Les méthodes traditionnelles impliquent souvent le mélange physique de NTC lâches avec de la poudre de cuivre, ce qui entraîne un agglomérat et une distribution inégale.

La méthode de trempe à tube résout ce problème en faisant pousser les nanotubes individuellement sur chaque particule de cuivre. Cela garantit une dispersion uniforme dans toute la poudre composite avant même qu'elle ne soit consolidée en une pièce solide.

Renforcer la liaison d'interface

Dans le mélange ex-situ, les NTC et le cuivre n'interagissent que par un contact mécanique faible.

La croissance in-situ facilitée par le four crée une liaison d'interface solide. Comme les NTC sont nucléés directement sur la surface du cuivre, le transfert de charge entre la matrice (cuivre) et le renforcement (NTC) est considérablement amélioré.

Comprendre les compromis

Sensibilité du processus

Bien que le four à trempe à tube crée des matériaux supérieurs, il introduit une complexité en matière de contrôle des paramètres.

La qualité des NTC dépend fortement du maintien de températures et de débits de gaz exacts. Des déviations peuvent entraîner une croissance incomplète ou la formation de carbone amorphe plutôt que de nanotubes structurés.

Dépendance au catalyseur

Le processus décrit repose sur une poudre de cuivre chargée de catalyseur.

Le four facilite la croissance, mais la poudre de cuivre doit être prétraitée avec un catalyseur pour servir de sites de nucléation efficaces. Le four ne peut pas forcer la croissance sur des surfaces de cuivre inertes et non traitées sans ce moteur catalytique.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four à trempe à tube pour cette application, considérez vos objectifs finaux spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez l'aspect de la dispersion uniforme ; assurez-vous que vos débits de gaz empêchent la saturation en carbone qui pourrait entraîner une agglomération.

- Si votre objectif principal est la conductivité : Concentrez-vous sur la liaison d'interface ; optimisez la phase de refroidissement dans l'atmosphère contrôlée pour éviter l'oxydation post-croissance du cuivre.

Le four à trempe à tube n'est pas seulement un appareil de chauffage ; c'est un réacteur qui remplace les limites mécaniques du mélange par la précision chimique de la croissance.

Tableau récapitulatif :

| Caractéristique | Mélange ex-situ traditionnel | Synthèse in-situ par trempe à tube |

|---|---|---|

| Type de liaison | Contact mécanique faible | Liaison d'interface chimique solide |

| Dispersion | Sujet à l'agglomération/au mottage | Croissance individualisée sur chaque particule |

| Mécanisme | Mélange physique de poudres | Pyrolyse catalytique à >500°C |

| Résultat clé | Faible transfert de charge | Propriétés mécaniques et électriques améliorées |

Élevez votre synthèse matérielle avec les solutions thermiques avancées de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de la synthèse in-situ et de la recherche sur les matériaux. Que vous optimisiez la liaison d'interface ou que vous assuriez une dispersion uniforme pour les composites de nouvelle génération, nos fours de laboratoire à haute température fournissent la précision dont vous avez besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques de projet !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les caractéristiques des fours tubulaires multizones ? Débloquez un chauffage de précision pour votre laboratoire

- Quels matériaux sont utilisés pour la chambre et l'isolation dans les fours tubulaires à trois zones séparées ? Optimisez vos processus à haute température

- Quelle est la fonction spécifique d'un four tubulaire à haute température pour le MXene-NiCo2Se4 ? Maîtriser le processus de sélénisation

- Comment les fours tubulaires à lit fluidisé vertical contribuent-ils au domaine des nouvelles énergies ? Débloquez le développement de matériaux énergétiques de nouvelle génération

- Pourquoi une caméra de surveillance industrielle est-elle nécessaire pour mesurer le délai d'allumage de la poudre d'aluminium dans un four tubulaire ?

- Pourquoi les couvertures en fibre céramique sont-elles utilisées dans les fours tubulaires à actionneur linéaire ? Améliorez l'efficacité et la sécurité du laboratoire

- Quelle température le système de refroidissement par eau maintient-il dans les fours tubulaires à quartz ? Assurer l'intégrité de l'étanchéité à 20°C

- Quelles sont les considérations d'espace et d'encombrement pour les fours tubulaires verticaux et horizontaux ? Optimisez l'aménagement de votre laboratoire