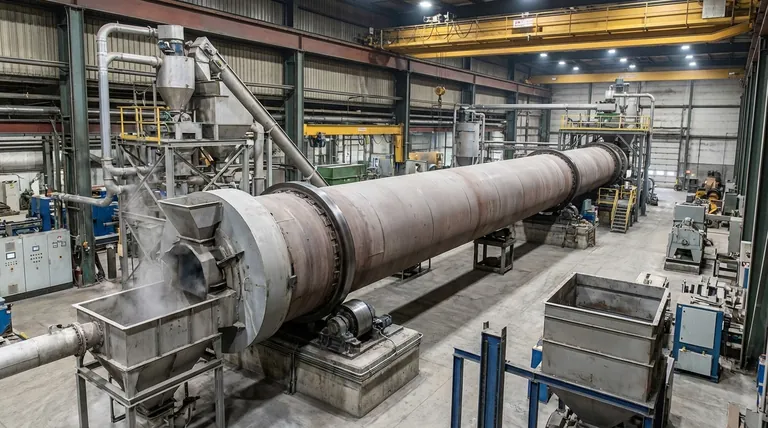

À la base, un four rotatif est un four industriel très efficace qui utilise une combinaison simple de gravité et de rotation pour traiter les matériaux en continu. Il se compose d'un long tube cylindrique rotatif incliné à un léger angle. La matière première est introduite par l'extrémité supérieure, et à mesure que le four tourne lentement, le matériau culbute et descend progressivement vers l'extrémité inférieure, assurant un mélange et un chauffage uniformes tout au long de son parcours.

Le principe essentiel d'un four rotatif n'est pas seulement l'application de chaleur, mais le contrôle précis de la manière dont un matériau subit cette chaleur au fil du temps. Sa conception utilise ingénieusement l'inclinaison et la rotation pour gérer le flux de matière, le mélange et l'exposition à la chaleur dans un processus continu et évolutif.

Les principes de fonctionnement fondamentaux

Pour comprendre comment un four rotatif atteint son objectif, il faut examiner l'interaction de trois facteurs clés : le mouvement physique du matériau, la méthode de transfert de chaleur et l'environnement contrôlé.

Le rôle de l'inclinaison et de la gravité

L'ensemble du corps du four est positionné à un léger angle vers le bas, généralement de quelques degrés par rapport à l'horizontale. Cette inclinaison est la principale force qui encourage le matériau à se déplacer de l'extrémité d'alimentation à l'extrémité de décharge. La gravité assure une direction de flux constante et prévisible.

La fonction de la rotation lente

Le four tourne lentement sur son axe longitudinal, généralement à seulement quelques tours par minute. Cette rotation remplit deux fonctions essentielles.

Premièrement, elle crée un mouvement de culbutage ou de cascade à l'intérieur du four. Ce mélange constant est vital pour assurer que chaque particule est uniformément exposée à la source de chaleur, évitant les points chauds et garantissant un produit final cohérent.

Deuxièmement, la rotation agit avec l'inclinaison pour "faire avancer" le matériau le long du cylindre. La vitesse de rotation est un levier de contrôle principal ; l'augmentation de la vitesse réduit généralement le temps de rétention (la durée pendant laquelle le matériau reste à l'intérieur du four).

Le chemin critique du flux de matière

Le processus est continu. Le matériau est introduit à un débit contrôlé à l'extrémité supérieure, souvent par un alimentateur à vis. Il traverse ensuite des zones de chauffage distinctes en descendant le four, subissant les changements physiques ou les réactions chimiques requis avant de sortir par l'extrémité de décharge inférieure.

Comprendre les méthodes de transfert de chaleur

Le "comment" d'un four rotatif est incomplet sans comprendre comment la chaleur est réellement appliquée. Le choix entre le chauffage direct et indirect est fondamental et définit les capacités du four.

Fours à chauffage direct

Dans un système à chauffage direct, un brûleur projette une flamme ou des gaz chauds directement à l'intérieur du four. C'est la méthode la plus courante pour les procédés industriels à grande échelle comme la fabrication de ciment.

Souvent, le flux de gaz est à contre-courant, ce qui signifie que le gaz chaud est introduit à l'extrémité de décharge et remonte vers l'extrémité d'alimentation, à l'opposé du chemin du matériau. C'est très efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz plus froids préchauffent la matière première entrante.

Fours à chauffage indirect

Dans un système à chauffage indirect, l'enveloppe cylindrique du four est chauffée de l'extérieur. Cela peut être fait en utilisant des éléments chauffants électriques ou un four externe ou "foyer" qui enveloppe le tube rotatif.

Le matériau à l'intérieur n'entre jamais en contact avec les sous-produits de combustion. Cette méthode permet un contrôle précis de la température et est essentielle lors du traitement de matériaux sensibles à la contamination ou nécessitant une atmosphère contrôlée spécifique.

Comprendre les compromis

Aucune conception n'est parfaite pour toutes les applications. Le choix entre le chauffage direct et indirect implique des compromis importants en termes d'efficacité, de pureté et d'échelle.

Chauffage direct : Efficacité vs. Contamination

Les fours à chauffage direct sont exceptionnellement efficaces thermiquement en raison du contact direct entre la source de chaleur et le matériau. Cependant, ce contact direct signifie que le produit peut être contaminé par les cendres de combustible ou les gaz de combustion, ce qui le rend impropre aux applications de haute pureté.

Chauffage indirect : Pureté vs. Échelle

Les fours à chauffage indirect offrent une pureté du produit supérieure et un contrôle précis de l'atmosphère. Le compromis est souvent une efficacité thermique plus faible et des limitations de taille physique ; il est mécaniquement complexe et coûteux de chauffer un tube rotatif de très grand diamètre de l'extérieur.

Complexité mécanique et maintenance

Tous les fours rotatifs sont des machines lourdes et dynamiques. Ils nécessitent des structures de support massives, des moteurs puissants et des joints robustes aux deux extrémités pour contrôler l'atmosphère interne et prévenir les pertes de chaleur. Cette complexité mécanique inhérente en fait un investissement en capital important avec des exigences de maintenance continues.

Adapter le four au processus

La bonne configuration de four dépend entièrement de l'objectif de traitement thermique spécifique de votre matériau.

- Si votre objectif principal est le traitement en vrac et un débit élevé (par exemple, ciment, chaux, réduction de minerai) : Un four à chauffage direct et à contre-courant est la norme de l'industrie en raison de son efficacité thermique inégalée.

- Si votre objectif principal est la pureté du produit ou les réactions sensibles (par exemple, produits chimiques de spécialité, assainissement des sols) : Un four à chauffage indirect est nécessaire pour maintenir un contrôle précis de la température et prévenir la contamination.

- Si votre objectif principal est de contrôler le temps de rétention et l'uniformité du mélange : L'ajustement de la vitesse de rotation et de l'angle d'inclinaison du four sont vos principaux leviers opérationnels, quelle que soit la méthode de chauffage.

En maîtrisant ces principes fondamentaux, vous pouvez utiliser efficacement le four rotatif comme un outil puissant et adaptable pour la transformation continue des matériaux.

Tableau récapitulatif :

| Caractéristique | Four à chauffage direct | Four à chauffage indirect |

|---|---|---|

| Méthode de chauffage | Flamme/gaz à l'intérieur du four | Chauffage externe de l'enveloppe |

| Idéal pour | Débit élevé (ciment, chaux) | Haute pureté, matériaux sensibles |

| Efficacité | Haute efficacité thermique | Moins bonne efficacité thermique |

| Pureté du produit | Risque de contamination | Excellent contrôle de la pureté |

| Échelle | Idéal pour les opérations à grande échelle | Limité par la complexité mécanique |

Besoin d'une solution de four à haute température adaptée à votre processus unique ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de traitement thermique. Que votre projet nécessite les capacités de traitement continu d'un four rotatif ou la précision de nos systèmes à moufle, à tube, sous vide ou CVD/PECVD, nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales et de production spécifiques sont satisfaites avec précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de transformation des matériaux.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées