L'avantage fondamental d'un four rotatif réside dans son action dynamique. Contrairement à un four statique où le matériau reste immobile, la rotation constante d'un four rotatif fait continuellement culbuter et mélanger le matériau traité. Ce mouvement garantit que chaque particule est uniformément exposée à la source de chaleur, éliminant les points chauds et froids qui affligent les systèmes statiques.

Alors qu'un four statique chauffe le matériau passivement de l'extérieur vers l'intérieur, créant d'importantes différences de température, un four rotatif homogénéise activement la température. Son mouvement de culbutage force chaque partie du matériau à subir un profil thermique constant, conduisant à un produit final beaucoup plus uniforme.

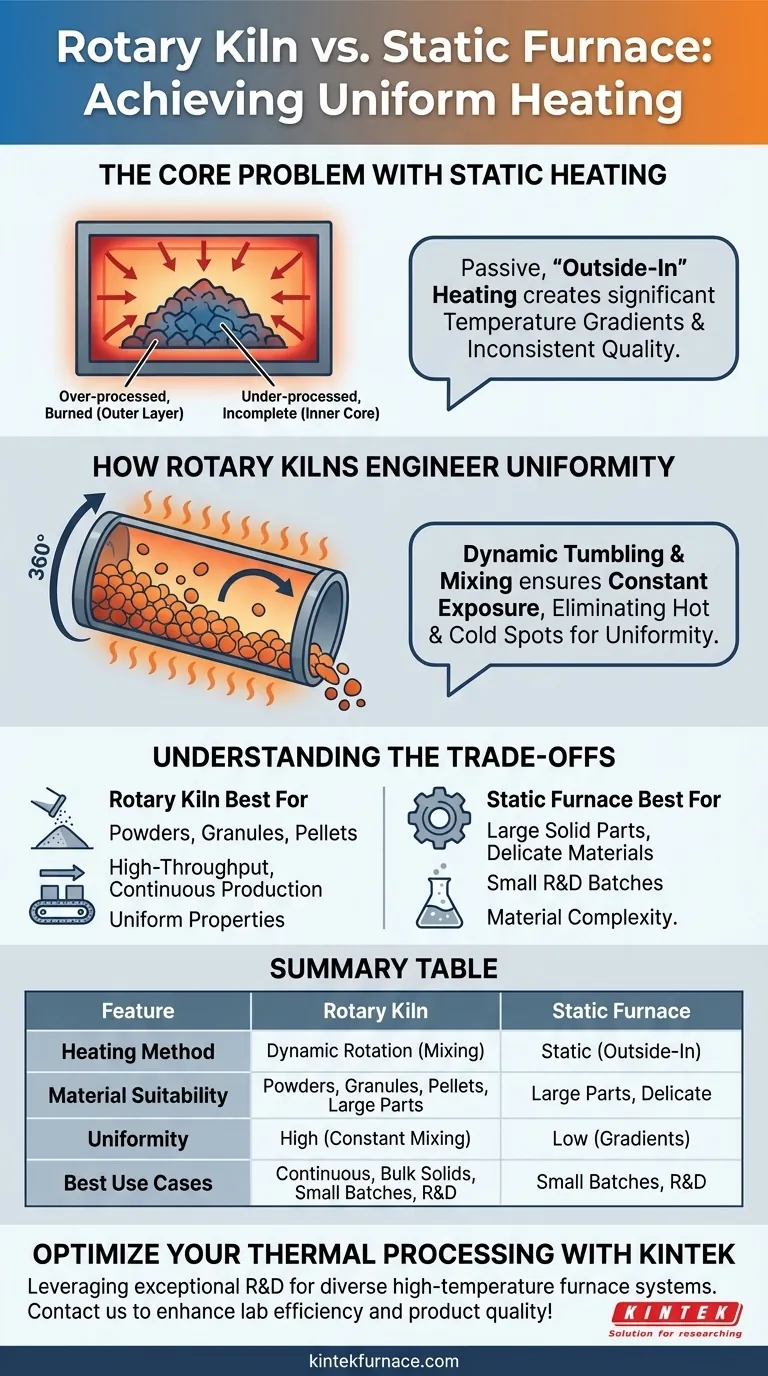

Le problème principal du chauffage statique

Dans un four statique, le matériau reste immobile. Ce simple fait est la source de sa principale limitation pour obtenir un chauffage uniforme, en particulier avec les matériaux empilés ou en vrac.

L'effet "de l'extérieur vers l'intérieur"

Dans un four statique, la chaleur est appliquée aux surfaces extérieures du lit de matériau. La chaleur doit ensuite se propager lentement vers le cœur par conduction.

Cela crée un gradient de température significatif, où l'extérieur du matériau devient beaucoup plus chaud que l'intérieur.

Réactions et qualité incohérentes

Cette différence de température conduit à un traitement incohérent. Les couches extérieures peuvent être sur-traitées, brûlées ou voir leurs propriétés altérées de manière indésirable.

Simultanément, le cœur interne isolé peut être sous-traité, ce qui entraîne des réactions chimiques incomplètes ou un séchage insuffisant. Cette variabilité impacte sévèrement la qualité et la consistance du produit final.

Le défi de l'empilement des matériaux

Lorsque les matériaux sont empilés ou entassés, le problème est amplifié. Les particules au fond et au centre de la pile sont fortement isolées par le matériau environnant, ce qui rend presque impossible pour elles d'atteindre la même température que les particules de la surface supérieure.

Comment les fours rotatifs garantissent l'uniformité

Un four rotatif résout le problème du chauffage statique en introduisant un mouvement contrôlé et continu. Ceci est réalisé grâce à une combinaison de caractéristiques de conception mécanique.

La puissance de la rotation à 360 degrés

Le mécanisme principal est la rotation du tube ou de la cornue du four. Au fur et à mesure que le four tourne, il soulève le matériau jusqu'à un certain point sur le côté du cylindre, jusqu'à ce que la gravité le fasse retomber.

Cette action de « brassage » constante, telle que décrite dans la littérature de processus, garantit que les particules de l'intérieur froid sont constamment acheminées vers l'extérieur chaud, et vice versa. Cela brise activement les gradients de température avant qu'ils ne puissent se former.

Le rôle de l'inclinaison

De nombreux fours rotatifs sont conçus pour fonctionner avec un léger angle d'inclinaison vers le bas. Cette inclinaison utilise la gravité pour contrôler le flux de matière à travers le four, de l'entrée à la sortie.

Cela assure non seulement un traitement continu, mais favorise également le mélange longitudinal, empêchant le matériau de s'accumuler dans une section et garantissant un temps de séjour constant dans la zone de chauffage.

Application précise et constante de la chaleur

L'action de mélange uniforme d'un four rotatif est souvent associée à des éléments chauffants électriques hautement contrôlables disposés sur toute la longueur du four.

Cette combinaison permet un environnement thermique très stable et précis. La rotation garantit que le matériau est uniformément exposé à cette chaleur stable, ce qui se traduit par un processus exceptionnellement uniforme.

Comprendre les compromis

Bien que supérieur pour le chauffage uniforme des solides en vrac, un four rotatif n'est pas une solution universelle. Ses avantages s'accompagnent de limitations spécifiques qui font des fours statiques un meilleur choix dans certains scénarios.

Adaptabilité du matériau

L'action de culbutage, si bénéfique pour les poudres et les granulés, peut être destructrice pour d'autres matériaux.

Les gros composants uniques, les structures délicates ou les matériaux susceptibles d'être endommagés par l'abrasion ne conviennent pas à un four rotatif. Pour ces applications, un four statique est le choix nécessaire.

Complexité mécanique et maintenance

Un four rotatif est une machine plus complexe qu'un four statique. Il implique des moteurs, des systèmes d'entraînement et, surtout, des joints rotatifs haute température.

Ces composants nécessitent un calendrier d'entretien plus rigoureux pour garantir un fonctionnement fiable à long terme, par rapport à la simplicité relative d'un four statique de type boîte.

Taille des lots et flexibilité

Les fours statiques sont souvent plus pratiques pour de très petits lots de R&D distincts ou lors du traitement de nombreux types de matériaux différents nécessitant des formes de récipients différentes. Les fours rotatifs sont optimisés pour le traitement continu ou par grands lots d'un type spécifique de matériau à écoulement libre.

Faire le bon choix pour votre processus

Le choix entre un four rotatif et un four statique dépend entièrement de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est de traiter des poudres, des granulés ou des pastilles : Le four rotatif est le choix supérieur pour obtenir une qualité constante et des propriétés chimiques ou physiques uniformes.

- Si votre objectif principal est de traiter de grandes pièces solides ou des matériaux délicats : Un four statique est nécessaire pour chauffer le matériau sans causer de dommages mécaniques dus au culbutage.

- Si votre objectif principal est une production continue à haut débit : La conception d'un four rotatif incliné est intrinsèquement conçue pour un flux de matière efficace et continu.

Comprendre la différence fondamentale entre le chauffage statique et dynamique vous permet de sélectionner l'outil précis pour vos objectifs de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Four Rotatif | Four Statique |

|---|---|---|

| Méthode de Chauffage | Rotation dynamique pour une exposition uniforme | Chauffage statique, de l'extérieur vers l'intérieur |

| Adaptabilité du Matériau | Poudres, granulés, pastilles | Grandes pièces solides, matériaux délicats |

| Uniformité | Élevée, grâce au mélange constant | Faible, sujet aux gradients de température |

| Meilleures Utilisations | Traitement continu, solides en vrac | Petits lots, R&D, matériaux non abrasifs |

Optimisez votre traitement thermique avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours haute température adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez des poudres pour un chauffage uniforme ou que vous manipuliez des matériaux délicats, KINTEK a le bon four pour vous. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité de vos produits en laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs