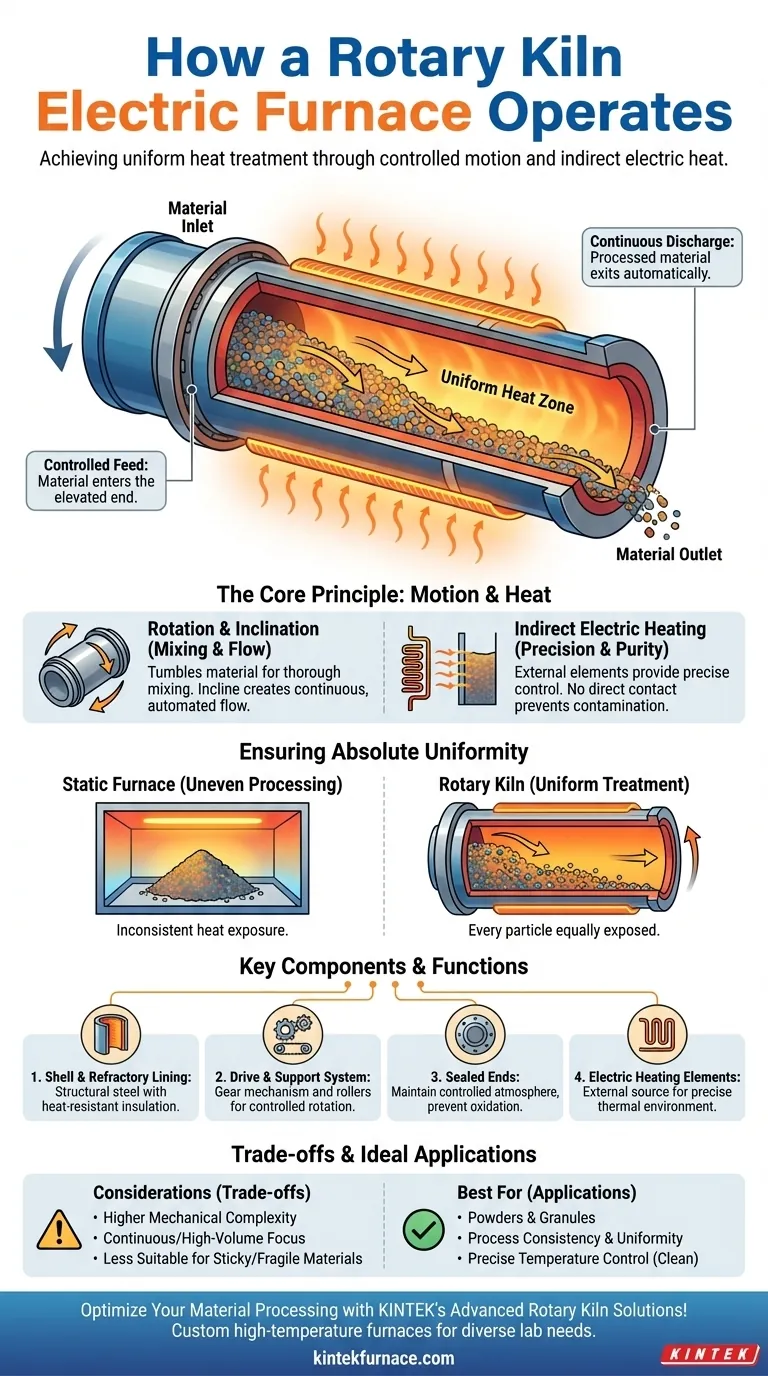

À la base, un four électrique rotatif fonctionne en utilisant une rotation contrôlée et une légère inclinaison pour faire culbuter les matériaux à travers un cylindre chauffé avec précision. Cette conception utilise des éléments chauffants électriques externes pour garantir que chaque particule du matériau est exposée à la même température, résolvant le problème courant de traitement inégal rencontré dans les fours statiques.

L'avantage fondamental d'un four électrique rotatif est sa capacité à fournir un traitement thermique exceptionnellement uniforme. En combinant un mélange continu avec une chaleur électrique précise et indirecte, il surmonte les incohérences inhérentes au traitement par lots statique.

Le principe de fonctionnement de base : Mouvement et Chaleur

L'efficacité de ce four provient de l'interaction entre son mouvement physique et sa méthode de chauffage. Chaque aspect est conçu pour atteindre un résultat spécifique.

Le rôle de la rotation et de l'inclinaison

Le corps principal du four est un long baril cylindrique, souvent appelé cornue ou coque. Ce baril est monté selon un léger angle horizontal.

Lorsque le baril tourne lentement, il fait doucement culbuter le matériau à l'intérieur. Ce mouvement assure un mélange complet, empêchant toute partie de la charge de rester inexploitée au fond du tas.

Simultanément, la légère inclinaison fait avancer progressivement le matériau du point d'entrée supérieur (entrée) au point de sortie inférieur (sortie), créant un processus continu et automatisé.

L'avantage du chauffage électrique

Ce four utilise une méthode de chauffage indirect. Les éléments chauffants électriques sont positionnés à l'extérieur du baril rotatif.

La chaleur est transférée à travers la paroi du baril vers le matériau à l'intérieur. Cette séparation de la source de chaleur du matériau prévient la contamination et permet un contrôle de la température extrêmement précis.

Contrairement aux fours à gaz à chauffage direct où les gaz de combustion interagissent avec le matériau, la chaleur électrique externe offre un environnement thermique propre et très uniforme.

Assurer une uniformité absolue

Dans un four statique traditionnel, le matériau est disposé en tas ou sur des plateaux. Les couches externes et supérieures sont exposées à plus de chaleur, tandis que l'intérieur reste plus froid, ce qui entraîne des résultats incohérents.

Un four rotatif élimine complètement ce problème. L'action de culbutage constante garantit que chaque particule est uniformément exposée à la surface interne chauffée du baril, assurant une transformation physique ou chimique constante sur l'ensemble du lot.

Composants clés et leur fonction

Plusieurs pièces critiques travaillent ensemble pour que le four fonctionne efficacement.

La coque et le revêtement réfractaire

La coque est le cylindre extérieur en acier qui constitue la structure du four. À l'intérieur, elle est protégée par un revêtement réfractaire, un matériau résistant à la chaleur qui isole la coque et supporte les températures de processus élevées.

Le système d'entraînement et de support

Un mécanisme d'engrenage d'entraînement s'engage avec la coque pour produire la rotation lente et contrôlée. L'ensemble de l'assemblage rotatif est supporté par des bandages de support et des galets robustes, qui supportent le poids et assurent un mouvement fluide.

Extrémités scellées pour le contrôle de l'atmosphère

Les extrémités d'entrée et de sortie du four sont généralement scellées. Ceci est crucial pour maintenir une atmosphère contrôlée spécifique à l'intérieur du four, ce qui est souvent nécessaire pour le traitement de matériaux sensibles et la prévention de réactions chimiques indésirables comme l'oxydation.

Comprendre les compromis

Bien que très efficace, cette conception présente des considérations spécifiques qui la rendent adaptée à certaines applications plutôt qu'à d'autres.

Complexité mécanique

Le mécanisme de rotation, y compris l'engrenage d'entraînement, les galets et les joints, introduit plus de pièces mobiles par rapport à un simple four statique. Cela peut entraîner des coûts initiaux plus élevés et des exigences de maintenance plus importantes tout au long de la durée de vie du four.

Rendement vs. Application

Les fours rotatifs sont conçus pour un traitement continu ou semi-continu, ce qui les rend idéaux pour la production en grand volume. Ils peuvent être moins pratiques pour la recherche en très petits lots uniques ou pour les processus qui nécessitent des changements fréquents et rapides de type de matériau.

Adéquation du matériau

L'action de culbutage est parfaite pour les poudres, les granulés et les petits solides à écoulement libre. Cependant, elle peut ne pas convenir aux matériaux très collants, sujets à l'agglomération ou extrêmement fragiles.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est la cohérence et l'uniformité du processus : L'action de mélange continue du four rotatif est fondamentalement supérieure aux conceptions de fours statiques pour obtenir des résultats homogènes.

- Si votre objectif principal est un contrôle précis de la température pour les matériaux sensibles : Le chauffage électrique indirect et externe offre un niveau de propreté et de précision difficile à atteindre avec les fours à chauffage direct.

- Si votre objectif principal est un rendement élevé et continu : La conception inclinée et rotative est spécifiquement conçue pour déplacer automatiquement le matériau de l'entrée à la sortie, maximisant l'efficacité de la production.

Comprendre ces principes de fonctionnement vous permet de sélectionner la technologie de chauffage idéale pour atteindre vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Fonctionnement | Utilise une rotation et une inclinaison contrôlées pour faire culbuter les matériaux à travers un cylindre chauffé pour une exposition uniforme. |

| Méthode de Chauffage | Chauffage électrique indirect avec éléments externes pour un contrôle précis de la température et aucune contamination. |

| Composants Clés | Coque avec revêtement réfractaire, système d'entraînement, galets de support et extrémités scellées pour le contrôle de l'atmosphère. |

| Idéal Pour | Poudres, granulés, traitement continu à grand volume nécessitant cohérence et propreté. |

| Compromis | Complexité mécanique et maintenance plus élevées ; moins adapté aux matériaux collants ou fragiles. |

Optimisez votre traitement de matériaux avec les solutions avancées de fours rotatifs de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les fours rotatifs, les fours à moufle, à tube, à vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit