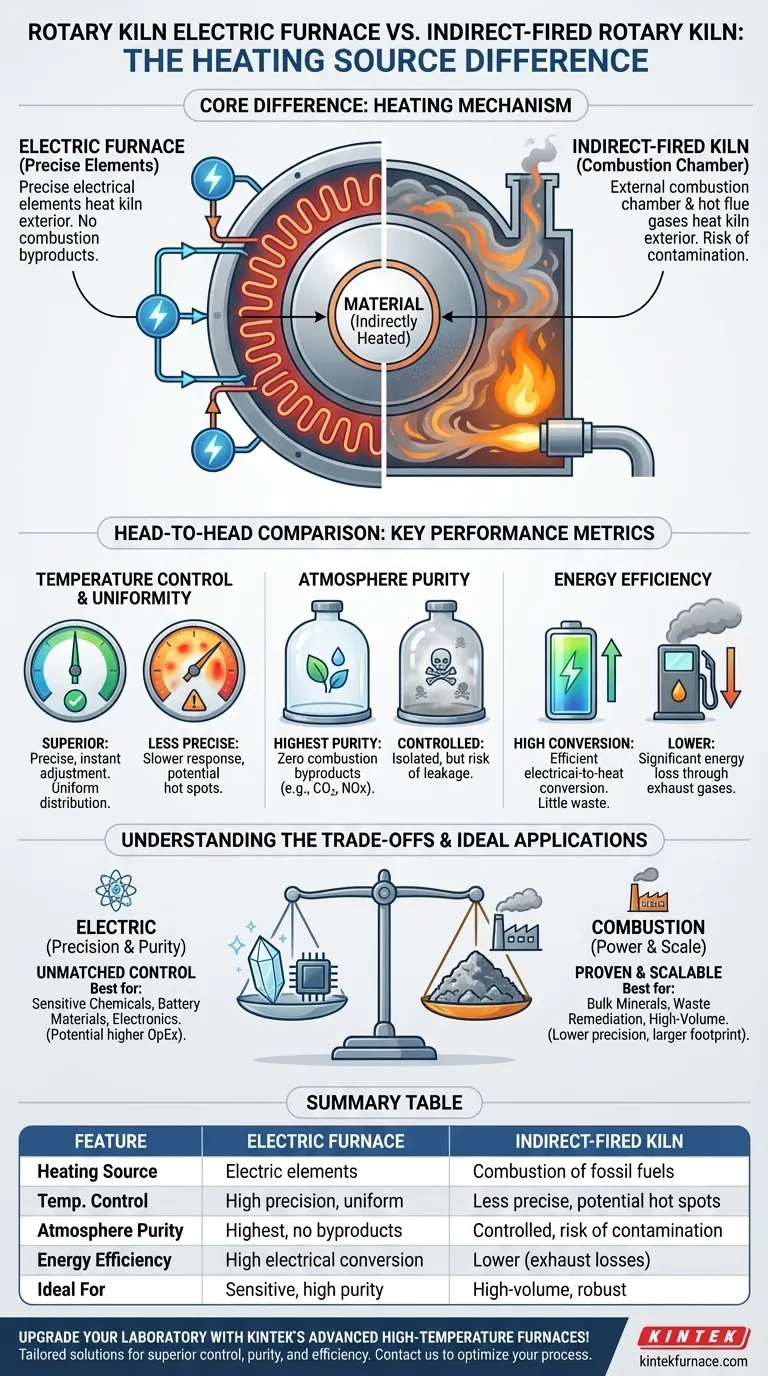

En substance, la différence réside dans la source de chaleur. Un four électrique rotatif utilise des éléments électriques précis pour chauffer l'extérieur du four, tandis qu'un four rotatif traditionnel à chauffage indirect utilise une chambre de combustion externe et des gaz de combustion chauds. Cette distinction fondamentale a un impact direct sur le contrôle de la température, la pureté de l'atmosphère et l'efficacité opérationnelle.

La décision entre un four électrique et un four à combustion est un choix stratégique. Vous échangez la précision absolue et la pureté du chauffage électrique contre l'efficacité potentielle en termes de coûts et la puissance brute de la combustion de combustibles fossiles pour les applications à grande échelle.

Comprendre la différence fondamentale : le mécanisme de chauffage

Les deux conceptions entrent dans la catégorie des fours à chauffage indirect, ce qui signifie que le matériau à l'intérieur du tambour rotatif est chauffé à travers la paroi du four plutôt que par contact direct avec une flamme ou un gaz chaud. La distinction essentielle est la manière dont cette paroi est chauffée.

Le four rotatif à chauffage indirect (à combustion)

Un four traditionnel à chauffage indirect, souvent appelé calcinateur, est chauffé extérieurement en brûlant un combustible comme le gaz naturel ou le mazout dans une chambre de combustion séparée.

Les gaz de combustion chauds issus de cette combustion sont passés à travers un espace scellé autour de l'enveloppe rotative du four. La chaleur est transférée du gaz, à travers l'enveloppe, vers le matériau en cours de traitement.

Il est crucial que le matériau à l'intérieur soit isolé des produits de combustion, ce qui permet une atmosphère contrôlée.

Le four électrique rotatif

Le four électrique rotatif est une évolution moderne de la conception à chauffage indirect. Au lieu d'une chambre de combustion, il utilise des éléments chauffants électriques.

Ces éléments, souvent fabriqués à partir de matériaux à haute résistance, sont disposés autour de l'extérieur de l'enveloppe du four. Ils génèrent une chaleur intense et uniforme lorsque l'électricité les traverse.

Cette conception élimine complètement le besoin de combustibles fossiles, de chambres de combustion et de systèmes de gestion des gaz de combustion.

Une comparaison directe : les principales métriques de performance

Le choix de la méthode de chauffage crée des différences significatives en termes de performance, de contrôle et d'efficacité.

Contrôle et uniformité de la température

Un four électrique offre un contrôle de température nettement supérieur. L'apport d'énergie des éléments électriques peut être ajusté instantanément et avec une grande précision, permettant des profils de température exacts.

Cela conduit également à une distribution de chaleur plus uniforme autour de la circonférence du four, garantissant que chaque particule de matériau subit une température constante. Les systèmes de combustion présentent des points chauds inhérents et des temps de réponse plus lents.

Contrôle de l'atmosphère

Bien que les deux types de fours isolent le matériau de la source de chaleur, le four électrique offre la plus haute pureté d'atmosphère possible.

Il n'y a aucun risque de fuite de sous-produits de combustion (comme le CO₂, l'H₂O ou les NOx) dans la chambre de processus. Ceci est essentiel pour les matériaux sensibles où même une trace de contamination est inacceptable.

Efficacité énergétique

Les fours électriques sont très efficaces pour convertir l'énergie électrique en chaleur utilisable. Il y a très peu de perte de chaleur par rapport à un système de combustion, qui perd une énergie significative par les cheminées d'échappement.

Cependant, la rentabilité globale dépend fortement du prix relatif de l'électricité par rapport aux combustibles fossiles dans votre région.

Comprendre les compromis

Choisir la bonne technologie exige de reconnaître les compromis inhérents à chaque méthode de chauffage.

La précision du chauffage électrique

Le principal avantage d'un four électrique est son contrôle inégalé. Cette précision est essentielle pour produire des matériaux sensibles de grande valeur avec une qualité reproductible.

Le compromis peut être des dépenses d'exploitation (OpEx) plus élevées si les prix locaux de l'électricité sont élevés. Le coût d'investissement initial (CapEx) peut également être significatif, bien qu'il évite la complexité de l'infrastructure de carburant et d'échappement.

La puissance du chauffage par combustion

Les fours indirects à combustion sont des systèmes éprouvés et robustes qui peuvent être construits à d'énormes échelles et alimentés par une variété de combustibles fossiles relativement peu coûteux.

Leur inconvénient est un manque de précision. Ils sont plus lents à chauffer et à refroidir, et il est plus difficile d'obtenir un profil de température parfaitement uniforme. Ils ont également une empreinte environnementale plus importante et nécessitent des équipements de support plus complexes.

Considérations structurelles et de maintenance

Les composants essentiels – l'enveloppe, le revêtement réfractaire, les bandages de support et le système d'entraînement – sont similaires dans les deux systèmes.

La principale différence réside dans l'entretien du système de chauffage. Un four électrique nécessite la gestion des éléments chauffants et des commandes électriques, tandis qu'un système de combustion nécessite l'entretien des brûleurs, des conduites de carburant et des conduits de gaz de combustion.

Faire le bon choix pour votre processus

Votre décision doit être entièrement guidée par les exigences de votre matériau et vos priorités opérationnelles.

- Si votre objectif principal est la pureté du matériau et des profils de température précis : Le four électrique rotatif est le choix définitif pour les applications dans les produits chimiques de spécialité, les matériaux de batterie ou l'électronique.

- Si votre objectif principal est le traitement à grand volume de matériaux robustes : Un four traditionnel à chauffage indirect à combustion est souvent la solution la plus pragmatique et la plus rentable pour les minéraux en vrac ou l'assainissement des déchets.

- Si votre objectif principal est le coût opérationnel : Vous devez effectuer une analyse détaillée du coût total de possession, en comparant les tarifs locaux de l'électricité aux prix disponibles des combustibles fossiles pour votre production thermique requise.

En comprenant l'impact fondamental de la méthode de chauffage, vous pouvez choisir en toute confiance la technologie qui répond le mieux à vos objectifs de processus.

Tableau récapitulatif :

| Caractéristique | Four électrique rotatif | Four rotatif à chauffage indirect |

|---|---|---|

| Source de chaleur | Éléments électriques | Combustion de combustibles fossiles |

| Contrôle de la température | Haute précision, chauffage uniforme | Moins précis, points chauds potentiels |

| Pureté de l'atmosphère | La plus élevée, pas de sous-produits de combustion | Contrôlée, mais risque de contamination |

| Efficacité énergétique | Haute conversion électrique | Plus faible en raison des pertes d'échappement |

| Coût d'exploitation | Dépend des prix de l'électricité | Dépend des prix des combustibles fossiles |

| Idéal pour | Matériaux sensibles, haute pureté | Matériaux robustes, grand volume |

Améliorez votre laboratoire avec les fours avancés à haute température de KINTEK !

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées telles que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques pour un contrôle supérieur de la température, la pureté de l'atmosphère et l'efficacité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent optimiser votre traitement de matériaux — Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire