À la base, les méthodes de transport de matériaux des fours rotatifs et des fours navettes représentent deux philosophies de traitement fondamentalement différentes. Un four rotatif déplace le matériau en continu à travers un cylindre incliné et rotatif, tandis qu'un four navette traite un matériau statique en lots discrets chargés sur des chariots qui entrent et sortent de la chambre du four.

La distinction n'est pas seulement mécanique ; c'est la différence entre un processus à flux continu (rotatif) et un processus par lots (navette). Ce choix dicte tout, de l'efficacité énergétique au débit, en passant par les types de matériaux que vous pouvez traiter.

La mécanique du transport des matériaux

La manière dont un four déplace le matériau à travers ses zones de chauffage est essentielle à sa conception et à son application. Les méthodes utilisées par les fours rotatifs et les fours navettes ne pourraient être plus différentes.

Fours navettes : Le processus par lots

Un four navette fonctionne lot par lot. Les matériaux sont d'abord soigneusement disposés sur un chariot réfractaire, souvent appelé wagon de four.

Le chariot entier est déplacé dans la chambre du four, les portes sont scellées et le cycle de chauffage et de refroidissement programmé commence. Une fois le cycle terminé, les portes s'ouvrent et le chariot est retiré pour être déchargé.

Cette méthode traite la charge entière comme une unité statique unique tout au long du processus de cuisson.

Fours rotatifs : Le flux continu

Un four rotatif est conçu pour un flux continu et ininterrompu de matériaux. Il se compose d'une longue enveloppe cylindrique revêtue de matériau réfractaire, légèrement inclinée et tournant lentement.

Le matériau est introduit par l'extrémité surélevée du cylindre. Au fur et à mesure que le four tourne, le matériau culbute et se mélange, se déplaçant progressivement le long de la pente vers l'extrémité de décharge sous l'effet de la gravité.

Il n'y a pas de portes ni de wagons de four ; le processus est dynamique et conçu pour fonctionner pendant de longues périodes sans interruption.

Principales différences opérationnelles

La compréhension du mécanisme de transport révèle les compromis opérationnels plus profonds entre ces deux technologies. Le choix est moins lié au four lui-même qu'à la nature de vos objectifs de production.

Débit et échelle

Un four rotatif est une machine à haut débit, idéale pour les processus industriels à grande échelle comme la fabrication de ciment ou la calcination de minéraux, où de grandes quantités d'un seul produit sont traitées 24h/24 et 7j/7.

Un four navette convient aux volumes plus faibles, aux calendriers de production variables ou aux produits nécessitant des profils de cuisson uniques. Sa nature par lots permet des changements fréquents entre différents produits.

Exposition à la chaleur et uniformité

Dans un four rotatif, l'action de culbutage assure un excellent mélange, garantissant que chaque particule est uniformément exposée à la chaleur. C'est parfait pour les poudres, les granulés et les boues où des changements chimiques et physiques constants sont souhaités dans l'ensemble du matériau.

Dans un four navette, le matériau reste statique. Cela permet un contrôle précis du chauffage et du refroidissement d'objets spécifiques, souvent délicats ou volumineux, comme les appareils sanitaires, les céramiques techniques ou la poterie d'art.

Comprendre les compromis

Aucun four n'est universellement supérieur ; ce sont des outils spécialisés conçus pour des tâches différentes. Reconnaître leurs limites inhérentes est essentiel pour réaliser un investissement judicieux.

Efficacité énergétique

Les fours rotatifs sont généralement plus écoénergétiques pour les opérations à grande échelle. Ils fonctionnent en continu à une température stable, et l'énergie n'est pas gaspillée à chauffer et refroidir cycliquement la structure du four ou les lourds wagons de four utilisés dans les fours navettes.

Les fours navettes perdent intrinsèquement plus de chaleur à chaque cycle lorsque les portes sont ouvertes et que toute la masse du four doit être réchauffée pour le lot suivant.

Flexibilité du processus

Les fours navettes offrent une flexibilité de processus inégalée. Chaque lot peut avoir une courbe de cuisson, une température et une durée complètement différentes, ce qui les rend idéaux pour la R&D, la production pilote ou la fabrication d'un portefeuille de produits diversifié.

Les fours rotatifs sont très inflexibles. Ils sont optimisés pour un matériau et un processus spécifiques, et la modification de la configuration est une entreprise majeure, entraînant des temps d'arrêt importants.

Adéquation des matériaux

La forme physique de votre matériau est une contrainte critique. Les fours rotatifs excellent avec les matériaux qui peuvent couler et culbuter sans être endommagés.

Les fours navettes sont nécessaires pour tout article qui doit conserver sa forme, sa position ou son intégrité, des grandes briques structurelles aux composants céramiques complexes.

Faire le bon choix pour votre processus

Votre décision doit être motivée par votre matériau, votre volume de production et votre besoin de flexibilité.

- Si votre objectif principal est la production continue à grand volume d'un matériau en vrac (comme le ciment, la chaux ou les minerais) : Le four rotatif est le seul choix logique en raison de son débit et de son efficacité thermique.

- Si votre objectif principal est le traitement de produits diversifiés, d'objets délicats ou de lots de tailles variables (comme les céramiques, les réfractaires ou les produits chimiques de spécialité) : Le four navette offre le contrôle et la flexibilité essentiels pour votre exploitation.

En fin de compte, le choix du bon four commence par une compréhension claire de la nature fondamentale de votre processus, qu'il soit continu ou par lots.

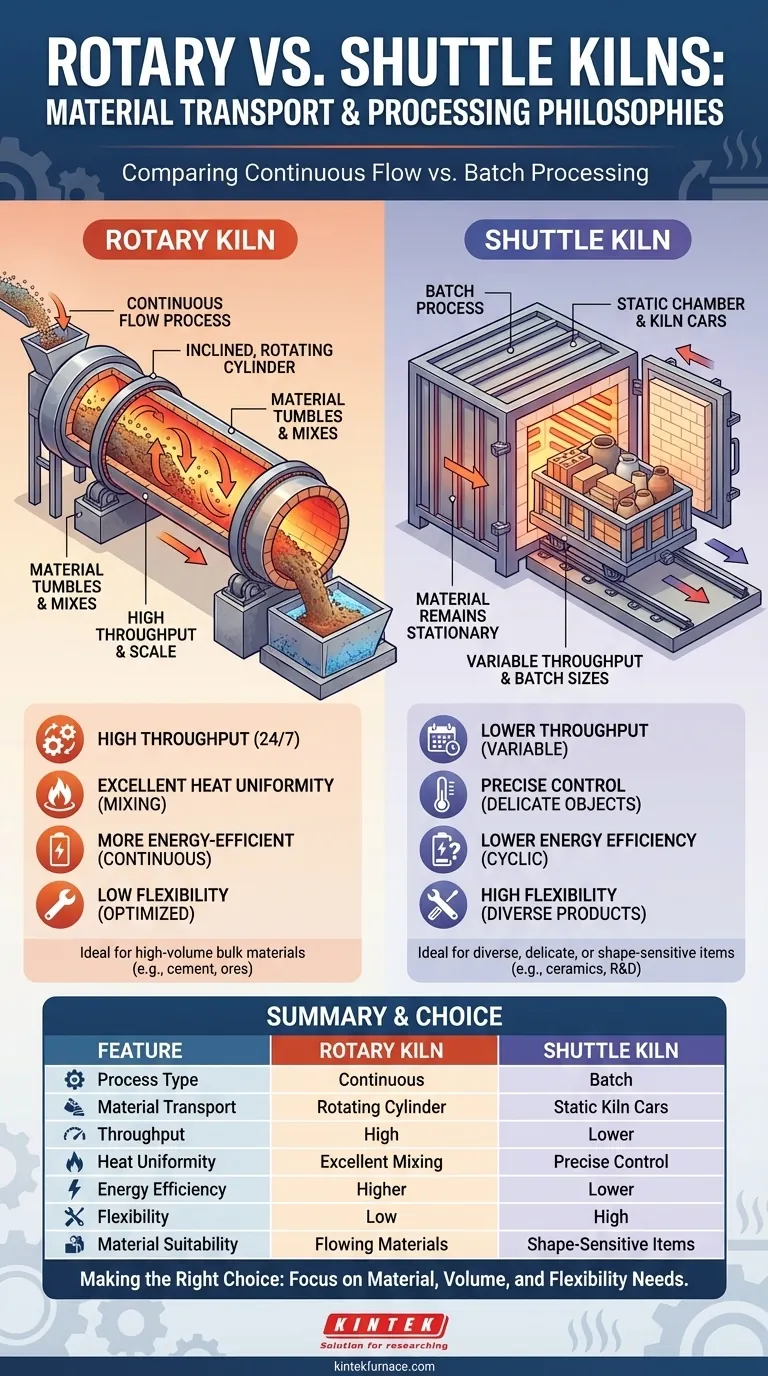

Tableau récapitulatif :

| Caractéristique | Four rotatif | Four navette |

|---|---|---|

| Transport des matériaux | Flux continu via un cylindre rotatif | Processus par lots avec des wagons de four statiques |

| Type de processus | Continu | Par lots |

| Débit | Élevé, pour la production à grande échelle | Plus faible, pour les lots variables ou petits |

| Uniformité de la chaleur | Excellent mélange pour les poudres/granulés | Contrôle précis pour les objets délicats/grands |

| Efficacité énergétique | Plus élevée pour les opérations continues | Plus faible en raison du chauffage/refroidissement cyclique |

| Flexibilité | Faible, optimisé pour des processus spécifiques | Élevée, idéale pour des produits diversifiés et la R&D |

| Adéquation des matériaux | Matériaux fluides (ex: minerais, boues) | Articles sensibles à la forme (ex: céramiques, briques) |

Vous avez du mal à choisir le bon four pour vos besoins de laboratoire ou de production ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos exigences uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour garantir des performances optimales pour des matériaux comme les céramiques, les minerais, et plus encore. Que vous ayez besoin d'un traitement continu avec un four rotatif ou d'une manipulation de lots flexible avec un four navette, nous pouvons vous aider à améliorer votre efficacité et vos résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles sont les applications environnementales des fours rotatifs ? Découvrez des solutions polyvalentes de traitement des déchets

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Comment la conception cylindrique d'un four rotatif facilite-t-elle le mouvement des matériaux ? Découvrez les secrets d'un traitement efficace

- Qu'est-ce que le processus du four rotatif ? Obtenez une fusion efficace et uniforme pour la ferraille et les scories

- Quel est l'objectif principal d'un four rotatif ? Obtenir un chauffage industriel uniforme pour les matériaux granulaires

- Quel est le principe de fonctionnement d'un four rotatif ? Maîtrisez le traitement thermique continu pour votre industrie

- Quels facteurs affectent la durée de vie du revêtement réfractaire dans les fours rotatifs ? Maximiser la durabilité et l'efficacité

- Comment fonctionne un four rotatif ? Découvrez un chauffage uniforme et un traitement à haut débit