À la base, un four de raffinerie fonctionne comme un puissant appareil de chauffage industriel. Il utilise des brûleurs pour brûler du combustible, tel que du gaz naturel ou du mazout, afin de générer une chaleur immense. Cette chaleur est transférée à un réseau de tubes traversant le four, augmentant la température du pétrole brut à l'intérieur de ceux-ci jusqu'à un point précis juste avant qu'il n'entre dans la colonne de distillation pour la séparation.

Le but d'un four de raffinerie n'est pas simplement de chauffer le pétrole brut, mais de le faire avec une extrême précision. C'est la première étape critique qui dynamise le pétrole brut, le préparant à la séparation en produits précieux comme l'essence, le diesel et le kérosène.

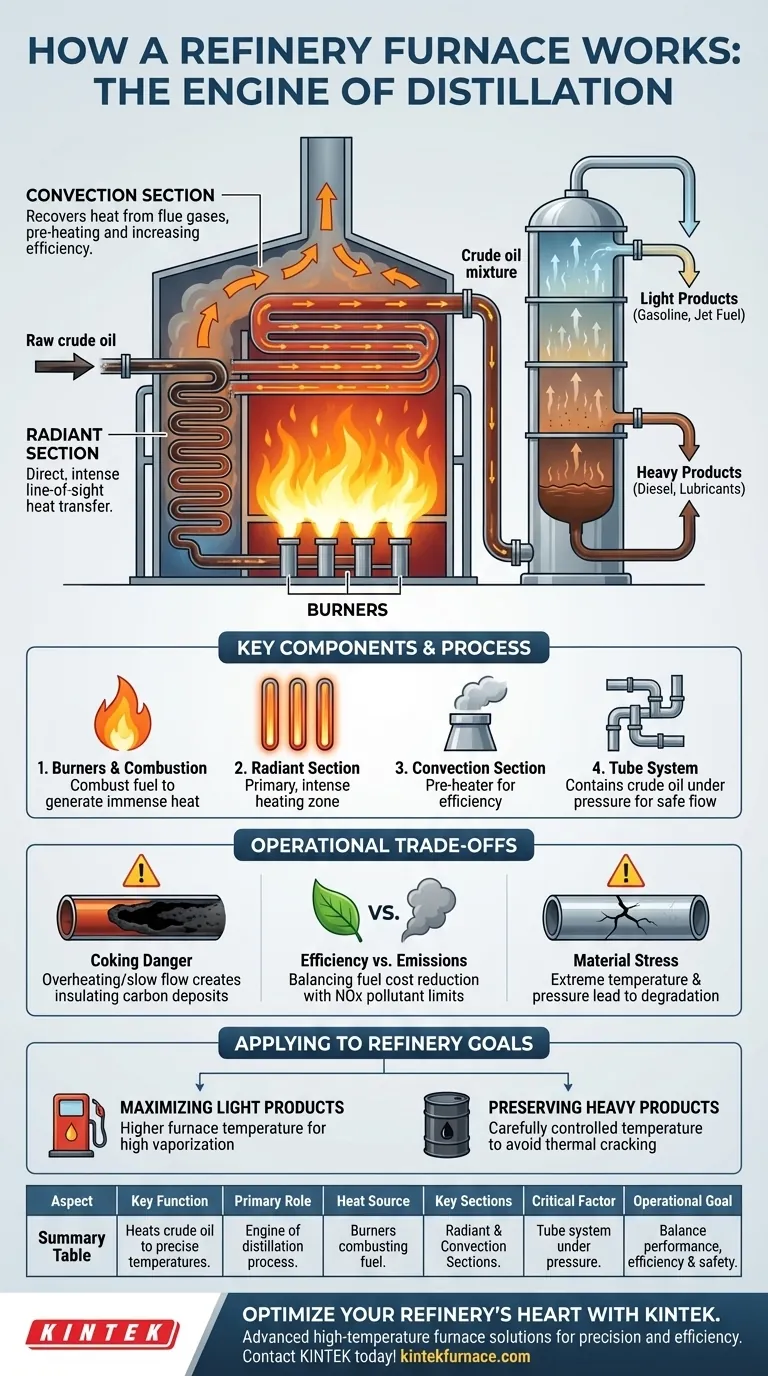

Le rôle du four dans la distillation

Un four de raffinerie est le moteur qui entraîne l'ensemble du processus de distillation atmosphérique. Son travail consiste à chauffer la charge de pétrole brut à une température spécifique et élevée (généralement autour de 350-400°C ou 660-750°F).

Préparation à la séparation

L'objectif est de vaporiser une grande partie du pétrole brut avant qu'il ne soit pompé au fond de la tour de distillation. Lorsque ce mélange chaud de liquide et de vapeur entre dans la tour, les vapeurs montent, se refroidissent et se condensent à différents niveaux en fonction de leurs points d'ébullition.

Sans le four, le pétrole brut serait trop froid pour que cette séparation se produise efficacement. Le four fournit l'énergie thermique nécessaire pour décomposer le brut en ses fractions constitutives.

Les composants clés et le processus

Un four de raffinerie, souvent appelé four à feu direct, possède plusieurs pièces critiques fonctionnant de concert.

1. Brûleurs et combustion du combustible La source de chaleur est une série de brûleurs à haute intensité situés sur le sol ou les parois du four. Ces brûleurs sont conçus pour brûler divers combustibles, y compris le gaz naturel, le mazout ou même les gaz résiduaires produits par d'autres processus de raffinage.

2. La section radiante C'est la partie inférieure et plus chaude du four où les tubes sont directement exposés à la chaleur radiante de la flamme. Ce transfert de chaleur "en ligne de mire" est intense et est responsable de la majeure partie du chauffage. Le pétrole brut s'écoule rapidement à travers ces tubes pour absorber l'énergie.

3. La section de convection Au-dessus de la section radiante, les gaz de combustion chauds du processus de combustion sont canalisés devant d'autres faisceaux de tubes. Cette section récupère de la chaleur supplémentaire par convection avant que les gaz ne soient évacués par une cheminée. Elle agit comme un préchauffeur, augmentant l'efficacité thermique globale du four.

4. Le système de tubes Le pétrole brut est toujours contenu dans un réseau continu de tubes en alliage métallique. Cette conception garantit que le fluide est chauffé uniformément et sous pression contrôlée, évitant les réactions incontrôlées et assurant un flux sûr vers l'unité de traitement suivante.

Comprendre les compromis opérationnels

L'exploitation d'un four de raffinerie est un équilibre constant entre performance, efficacité et sécurité. Des erreurs de calcul peuvent avoir des conséquences importantes pour l'ensemble de la raffinerie.

Le danger du cokéfaction

Si le pétrole est trop chauffé ou s'écoule trop lentement à travers les tubes, les molécules d'hydrocarbures peuvent se "craquer" et former des dépôts de carbone solides appelés coke. Ce coke isole l'intérieur du tube, réduisant drastiquement l'efficacité du transfert de chaleur et pouvant potentiellement provoquer des points chauds dangereux sur le métal du tube.

Efficacité vs. Émissions

Maximiser l'efficacité thermique pour réduire les coûts de carburant est un objectif principal. Cependant, faire fonctionner le four à la température la plus élevée possible ou avec un rapport air/carburant spécifique peut augmenter la production de polluants comme les oxydes d'azote (NOx). Les ingénieurs doivent constamment optimiser les conditions de combustion pour atteindre à la fois les objectifs de production et les réglementations environnementales strictes.

Contrainte matérielle et durée de vie

Les tubes métalliques à l'intérieur du four fonctionnent sous des températures et des pressions extrêmes. Au fil du temps, cette contrainte peut entraîner une dégradation du matériau, un fluage et une défaillance potentielle. Le choix de la métallurgie et des calendriers d'inspection rigoureux sont essentiels pour assurer l'intégrité et la sécurité à long terme du four.

Application à vos objectifs de raffinerie

La manière dont un four est exploité est directement liée à la gamme de produits que la raffinerie vise à produire. La température de sortie du four est l'une des variables de contrôle les plus importantes de toute l'installation.

- Si votre objectif principal est de maximiser les produits légers comme l'essence et le kérosène : Le four doit être exploité à des températures plus élevées pour assurer un degré élevé de vaporisation avant que le brut n'entre dans la colonne de distillation.

- Si votre objectif principal est de préserver des produits lourds précieux comme les lubrifiants ou l'asphalte : La température du four doit être soigneusement contrôlée pour être suffisamment chaude pour la séparation, mais pas trop chaude pour ne pas craquer thermiquement ces molécules à longue chaîne en produits plus légers et moins précieux.

Comprendre le four, c'est comprendre le point de contrôle fondamental pour transformer le pétrole brut en produits qui alimentent notre monde.

Tableau récapitulatif :

| Aspect | Fonction clé |

|---|---|

| Rôle principal | Chauffe le pétrole brut à des températures précises pour la distillation. |

| Source de chaleur | Brûleurs à combustion (gaz naturel, mazout). |

| Sections clés | Section radiante (chauffage intense), Section de convection (efficacité). |

| Facteur critique | Système de tubes contenant du pétrole brut sous pression contrôlée. |

| Objectif opérationnel | Équilibrer la performance, l'efficacité (éviter le cokéfaction) et le contrôle des émissions. |

Optimisez le cœur de votre raffinerie avec une solution de four haute performance.

Chez KINTEK, nous comprenons que votre four de raffinerie est un point de contrôle critique pour le rendement des produits et l'efficacité opérationnelle. Nos solutions avancées de fours à haute température, y compris les fours tubulaires et rotatifs, sont conçues pour la précision, la durabilité et l'efficacité thermique afin de répondre à l'environnement exigeant du raffinage du pétrole.

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des conceptions robustes qui aident à gérer les compromis opérationnels, à minimiser les risques de cokéfaction et à prolonger la durée de vie des équipements. Notre forte capacité de personnalisation approfondie garantit que la solution de four est adaptée à votre gamme de produits spécifique, qu'il s'agisse de maximiser l'essence ou de préserver les lubrifiants lourds.

Prêt à améliorer votre processus de distillation ? Contactez KINTEK dès aujourd'hui pour discuter de la façon dont notre technologie de four peut être conçue pour vos objectifs uniques de raffinerie.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les applications d'un four à caisson sous atmosphère en matière de protection de l'environnement ? Traitez les déchets dangereux en toute sécurité avec précision

- Comment le four à boîte à atmosphère protectrice est-il appliqué dans le traitement thermique des métaux ? Améliorez les propriétés des métaux grâce aux atmosphères contrôlées

- Qu'est-ce qu'un four à atmosphère de recuit de type boîte ? Maîtrisez le traitement thermique pour des matériaux supérieurs

- Quelles sont les considérations clés lors de l'utilisation d'un four à moufle à protection atmosphérique ? Assurer la sécurité et la précision pour votre laboratoire

- Pourquoi un four sous vide poussé ou protégé par une atmosphère est-il requis pour la pyrolyse des PDC ? Ingénierie de l'absorption des ondes supérieure

- Comment un four à résistance périodique améliore-t-il le recuit de l'acier rapide à haute teneur en vanadium ? Améliorez l'usinabilité dès aujourd'hui.

- Quelles industries utilisent couramment les fours à atmosphère inerte ? Essentiel pour l'électronique, la métallurgie et la science des matériaux

- Quels sont les composants clés d'un four à atmosphère inerte ? Pièces essentielles pour un chauffage sans contamination