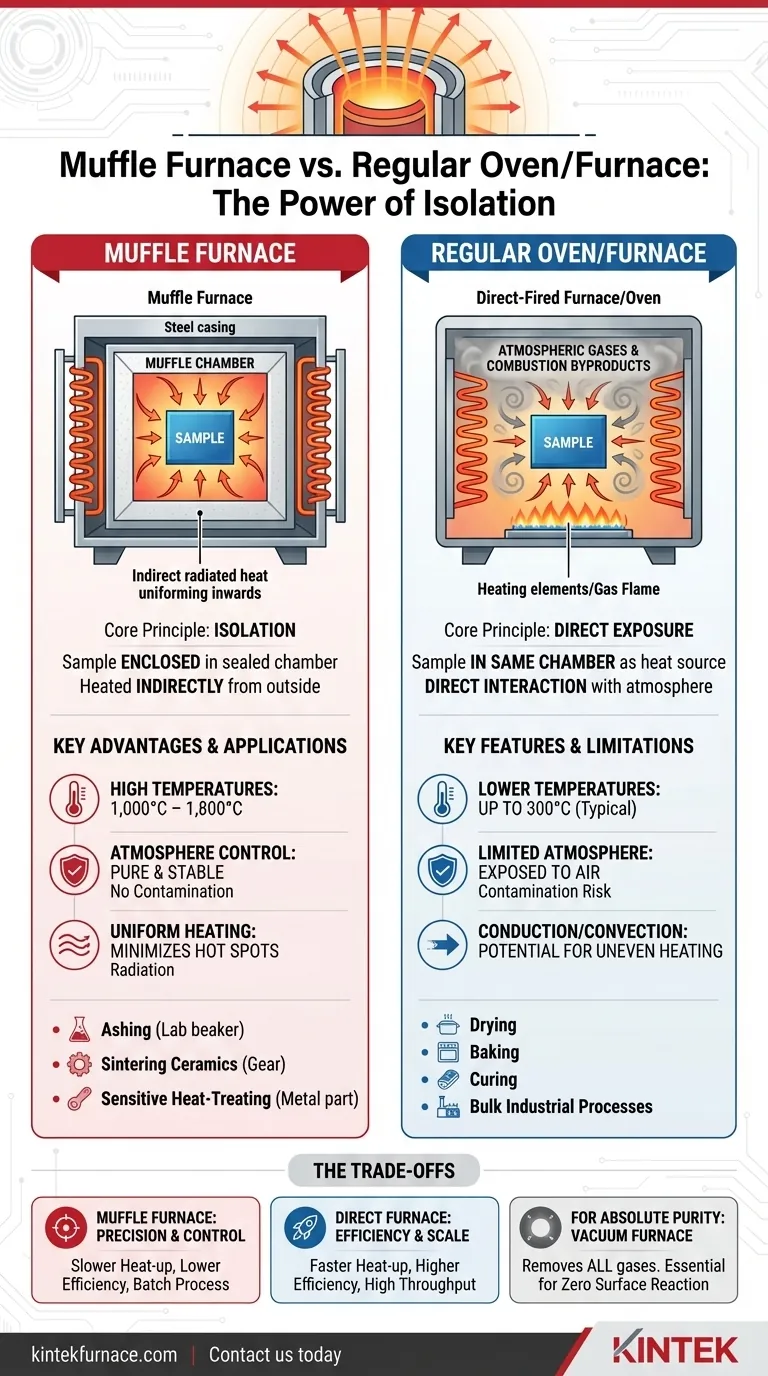

Fondamentalement, un four à moufle diffère d'une étuve ou d'un four standard par son principe de conception fondamental : l'isolation. Alors qu'une étuve ordinaire ou un four à chauffage direct expose les matériaux à la source de chaleur et à ses sous-produits, un four à moufle enferme le matériau dans une chambre séparée et scellée — la « moufle » — qui est ensuite chauffée de l'extérieur. Cette conception assure une uniformité de température supérieure et prévient la contamination.

La distinction essentielle ne concerne pas seulement des températures plus élevées ; elle concerne le contrôle. Un four à moufle sépare le matériau des éléments chauffants et des gaz atmosphériques, créant un environnement pur et stable essentiel pour les processus scientifiques et industriels sensibles.

Le principe déterminant : Isolation contre exposition directe

Pour comprendre les différences pratiques, nous devons d'abord examiner la distinction architecturale fondamentale entre ces outils.

Comment fonctionne un four à moufle

Un four à moufle contient une chambre intérieure, ou « moufle », généralement fabriquée à partir d'un matériau céramique à haute température.

Les éléments chauffants sont situés à l'extérieur de cette chambre. Ils chauffent la moufle, qui rayonne ensuite la chaleur uniformément et doucement sur l'échantillon à l'intérieur.

Cette méthode de chauffage indirect garantit que l'échantillon est complètement isolé de tout sous-produit de combustion, de tout arc électrique ou de toute flamme directe.

Comment fonctionne un four ou une étuve standard

Dans un four à chauffage direct, le matériau est placé dans la même chambre que la source de chaleur, qu'il s'agisse d'une flamme de gaz ou d'un élément électrique.

Cette exposition directe signifie que le matériau est soumis à l'atmosphère du four, qui peut inclure des gaz issus de la combustion (comme le monoxyde de carbone ou la vapeur d'eau) ou simplement de l'air.

Bien qu'efficace pour de nombreuses applications, ce manque d'isolation rend les fours standard inappropriés pour les processus où la pureté atmosphérique est critique.

Différences clés expliquées

Le principe de conception d'isolation entraîne plusieurs différences cruciales en termes de performance et d'application.

Plage de température et application

Les fours à moufle sont conçus pour des applications à haute température, fonctionnant généralement entre 1 000 °C et 1 800 °C (1832 °F à 3272 °F).

Ceci les rend idéaux pour des processus tels que l'incinération (brûler la matière organique pour analyse), le frittage de céramiques et le traitement thermique des métaux.

Les étuves de laboratoire ou de cuisine standard, en revanche, dépassent rarement 300 °C (572 °F) et sont conçues pour le séchage, la cuisson ou le durcissement à des seuils thermiques bien inférieurs.

Contrôle de l'atmosphère et contamination

C'est l'avantage principal du four à moufle. En isolant l'échantillon, il empêche les réactions chimiques indésirables avec les gaz atmosphériques comme l'oxygène.

Ceci est crucial pour l'analyse gravimétrique, où même une infime oxydation peut fausser les résultats, ou pour le traitement de matériaux qui doivent rester chimiquement purs.

Dans un four direct, le matériau est constamment exposé à l'atmosphère ambiante, ce qui le rend inapproprié pour les applications nécessitant une grande pureté.

Mécanisme de transfert de chaleur

Un four à moufle chauffe principalement par rayonnement. Les parois chaudes de la chambre intérieure rayonnent de l'énergie thermique uniformément sur toute la surface de l'échantillon.

Ceci assure un chauffage exceptionnellement uniforme, minimisant les points chauds qui peuvent survenir dans les fours à chauffage direct où l'échantillon est plus proche de la source de chaleur.

Comprendre les compromis

Choisir la bonne technologie nécessite de comprendre les limites et les coûts associés à chaque approche.

Four à moufle : Précision à un coût

Le principal compromis pour la précision d'un four à moufle est l'efficacité énergétique. Chauffer une chambre intermédiaire (la moufle) avant de chauffer l'échantillon consomme plus d'énergie et peut entraîner des temps de montée en température plus lents par rapport à un four direct.

Ils sont généralement utilisés pour des processus plus petits, basés sur des lots, où le contrôle est plus important que le débit.

Four direct : Efficacité et échelle

Les fours à chauffage direct sont souvent plus économes en énergie et plus rentables pour les applications industrielles à grande échelle comme le forgeage ou le recuit en vrac.

Dans ces processus, le débit élevé est la priorité, et un certain niveau d'interaction atmosphérique avec le matériau est soit acceptable, soit sans conséquence.

Quand envisager un four sous vide

Pour le plus haut niveau de pureté, même un four à moufle peut ne pas suffire. Si la simple présence d'air est un contaminant, un four sous vide est nécessaire.

Un four sous vide élimine tout l'air et les gaz de la chambre, créant un vide. Ceci est essentiel pour des processus tels que le brasage de composants aérospatiaux ou la fabrication d'implants médicaux, où aucune réaction de surface ne peut être tolérée.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de température, de pureté et d'échelle détermineront la bonne technologie de chauffage.

- Si votre objectif principal est l'analyse de haute pureté ou le traitement thermique de matériaux sensibles : Un four à moufle est le choix correct en raison de son isolation atmosphérique supérieure et de son uniformité de température.

- Si votre objectif principal est le chauffage en vrac ou les processus où l'atmosphère n'est pas une préoccupation : Un four standard à chauffage direct offre une meilleure efficacité énergétique et une meilleure évolutivité pour les opérations à l'échelle industrielle.

- Si votre objectif principal est une pureté absolue sans aucune interaction atmosphérique : Un four sous vide est la seule technologie capable de répondre aux exigences des applications extrêmement sensibles.

En fin de compte, choisir le bon four est une question d'alignement du niveau de contrôle environnemental de l'outil avec les besoins précis de votre processus.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Étuve/Four ordinaire |

|---|---|---|

| Principe de conception | Isolation via chambre intérieure scellée | Exposition directe à la source de chaleur |

| Plage de température | 1 000 °C à 1 800 °C | Jusqu'à 300 °C (typique) |

| Contrôle de l'atmosphère | Haute pureté, prévient la contamination | Limité, exposé aux gaz ambiants |

| Transfert de chaleur | Rayonnement pour un chauffage uniforme | Conduction/convection directe |

| Applications principales | Incinération, frittage, traitement thermique sensible | Séchage, cuisson, processus industriels en vrac |

Besoin d'un four qui garantit la pureté et la précision pour votre laboratoire ? KINTEK se spécialise dans les solutions avancées à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques