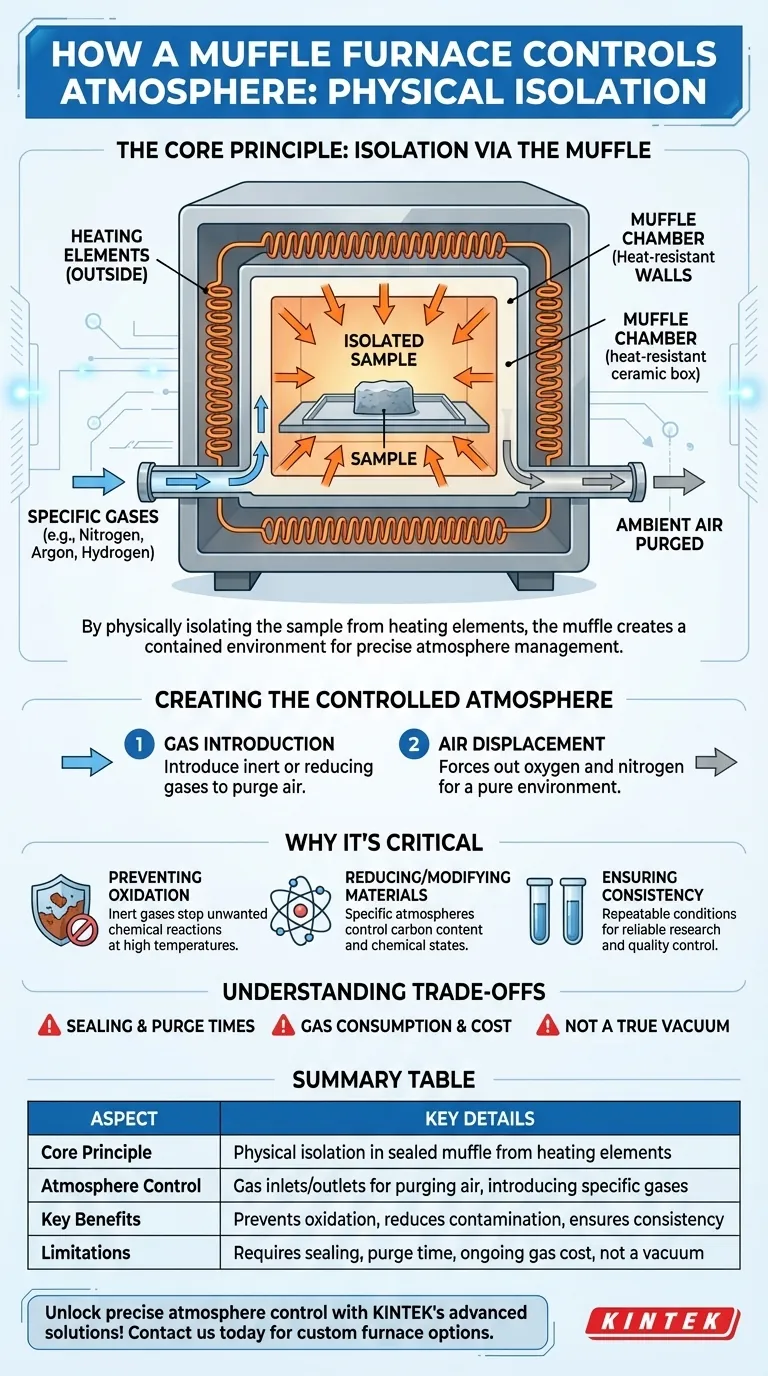

Fondamentalement, un four à moufle contrôle l'atmosphère en isolant physiquement l'échantillon de la source de chaleur. Il utilise une chambre intérieure scellée, appelée « moufle », qui contient le matériau chauffé. Cette conception crée un environnement autonome, vous permettant d'introduire des gaz spécifiques et de purger l'air ambiant sans interférence des éléments chauffants ou des contaminants externes.

La capacité du four à contrôler l'atmosphère repose sur un seul principe de conception : l'isolation physique. En plaçant l'échantillon à l'intérieur d'une chambre scellée (la « moufle ») séparée des éléments chauffants, le four crée un environnement confiné où l'atmosphère peut être gérée avec précision sans contamination.

Le Principe Fondamental : L'Isolation Via la Moufle

Pour vraiment comprendre le contrôle de l'atmosphère, vous devez d'abord comprendre l'architecture fondamentale du four. La « moufle » est la clé de tout le processus.

Qu'est-ce qu'une « Moufle » ?

Une moufle est une chambre en forme de boîte fabriquée à partir d'un matériau céramique réfractaire (résistant à la chaleur). Votre échantillon est placé à l'intérieur de cette boîte.

Les éléments chauffants du four sont situés à l'extérieur de la moufle et la chauffent de l'extérieur. La moufle rayonne ensuite cette chaleur vers l'intérieur, assurant un chauffage uniforme de l'échantillon.

Séparer le Chauffage de l'Environnement

Cette séparation est la caractéristique la plus critique. Dans les fours plus simples, les éléments chauffants se trouvent dans le même espace que l'échantillon, ce qui signifie qu'ils peuvent réagir avec le matériau ou y déposer des particules.

En isolant l'échantillon, la conception de la moufle garantit que seules l'échantillon et l'atmosphère que vous choisissez de créer se trouvent à l'intérieur de la chambre. Elle empêche la contamination par les sous-produits de combustion ou par les éléments chauffants eux-mêmes.

Création de l'Atmosphère Contrôlée

Une fois l'échantillon isolé, le contrôle de l'atmosphère devient un processus simple. La chambre de la moufle est équipée d'entrées et de sorties de gaz.

Un gaz spécifique, tel que l'azote, l'argon, l'hydrogène ou un mélange de gaz, est introduit dans la chambre par l'entrée. Ce gaz entrant chasse l'air d'origine (principalement l'oxygène et l'azote) et le force à sortir par la sortie.

Une fois que l'air ambiant a été déplacé, la chambre est remplie d'une atmosphère connue et contrôlée qui peut être maintenue tout au long du processus de chauffage.

Pourquoi le Contrôle de l'Atmosphère est Crucial

La gestion de l'atmosphère n'est pas seulement une fonctionnalité optionnelle ; pour de nombreuses tâches avancées de traitement des matériaux et d'analyse, c'est une exigence absolue.

Prévention de l'Oxydation Indésirable

De nombreux matériaux réagissent avec l'oxygène à haute température, un processus appelé oxydation. Cela peut ruiner un échantillon, altérer ses propriétés ou invalider une expérience.

En remplissant la moufle d'un gaz inerte comme l'azote ou l'argon, vous éliminez l'oxygène et créez un environnement où ces réactions chimiques indésirables ne peuvent pas se produire.

Réduction ou Modification des Matériaux

Pour certains procédés, une atmosphère réductrice utilisant des gaz comme l'hydrogène est nécessaire. Ceci peut être utilisé pour éliminer l'oxygène d'un composé ou atteindre un état chimique spécifique.

De même, des atmosphères spécifiques peuvent être utilisées pour contrôler la teneur en carbone, empêchant la carbonisation ou la décarburation indésirable d'un échantillon.

Assurer la Cohérence du Processus

Une atmosphère contrôlée garantit que chaque échantillon est traité dans des conditions identiques. Cette répétabilité est essentielle pour la recherche scientifique, le contrôle qualité et la fabrication, où même de petites variations peuvent entraîner des résultats différents.

Comprendre les Compromis

Bien que puissante, cette méthode de contrôle de l'atmosphère comporte des considérations pratiques et des limites que vous devez connaître.

Étanchéité et Temps de Purge

L'efficacité de l'atmosphère contrôlée dépend entièrement de la qualité du joint de la porte du four. Toute fuite laissera l'air ambiant contaminer la chambre.

De plus, la purge de la chambre de tout l'air ambiant n'est pas instantanée. Elle nécessite un flux suffisant du gaz désiré pendant une période spécifique avant le début du cycle de chauffage pour assurer un environnement pur.

Consommation et Coût du Gaz

Le maintien d'une atmosphère contrôlée nécessite un approvisionnement continu en gaz, ce qui représente un coût opérationnel continu. Pour les processus nécessitant de longues durées ou des débits de gaz élevés, cela peut représenter une dépense importante.

Pas un Vrai Vide

Un four à moufle standard déplace l'air avec un autre gaz ; il ne crée pas un vide poussé. Bien qu'il puisse réduire efficacement l'oxygène à des niveaux très bas, il ne remplace pas un four sous vide dédié si votre processus nécessite une absence quasi totale de toutes les molécules de gaz.

Faire le Bon Choix pour Votre Processus

L'application de ces connaissances dépend de votre objectif spécifique. L'approche atmosphérique correcte est déterminée par le matériau avec lequel vous travaillez et le résultat souhaité.

- Si votre objectif principal est de prévenir l'oxydation : Utilisez un gaz inerte comme l'azote ou l'argon pour purger complètement la chambre avant et pendant le chauffage.

- Si votre objectif principal est la pureté du matériau : L'isolation de la moufle est votre plus grand atout, car elle protège votre échantillon de toute contamination provenant des éléments chauffants.

- Si votre objectif principal est un chauffage simple à haute température à l'air libre : Le contrôle de l'atmosphère n'est pas nécessaire, mais vous bénéficiez toujours de la capacité de la moufle à fournir une chaleur rayonnante très uniforme.

Comprendre ce principe d'isolation vous permet de sélectionner et d'utiliser l'équipement approprié pour obtenir des résultats précis et reproductibles dans votre travail.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Principe Fondamental | Isolation physique de l'échantillon dans une chambre à moufle scellée, séparée des éléments chauffants |

| Contrôle de l'Atmosphère | Entrées/sorties de gaz pour purger l'air et introduire des gaz inertes ou réducteurs (ex. : azote, argon, hydrogène) |

| Avantages Clés | Prévient l'oxydation, réduit la contamination, assure la cohérence et la répétabilité du processus |

| Limites | Nécessite une bonne étanchéité, un temps de purge, des coûts de gaz continus et ne crée pas de vide |

Débloquez un contrôle atmosphérique précis pour votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons adapter les solutions à vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement des matériaux !

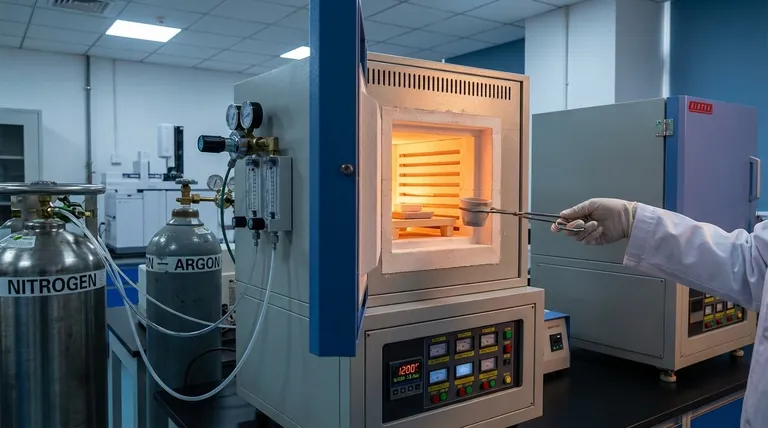

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique