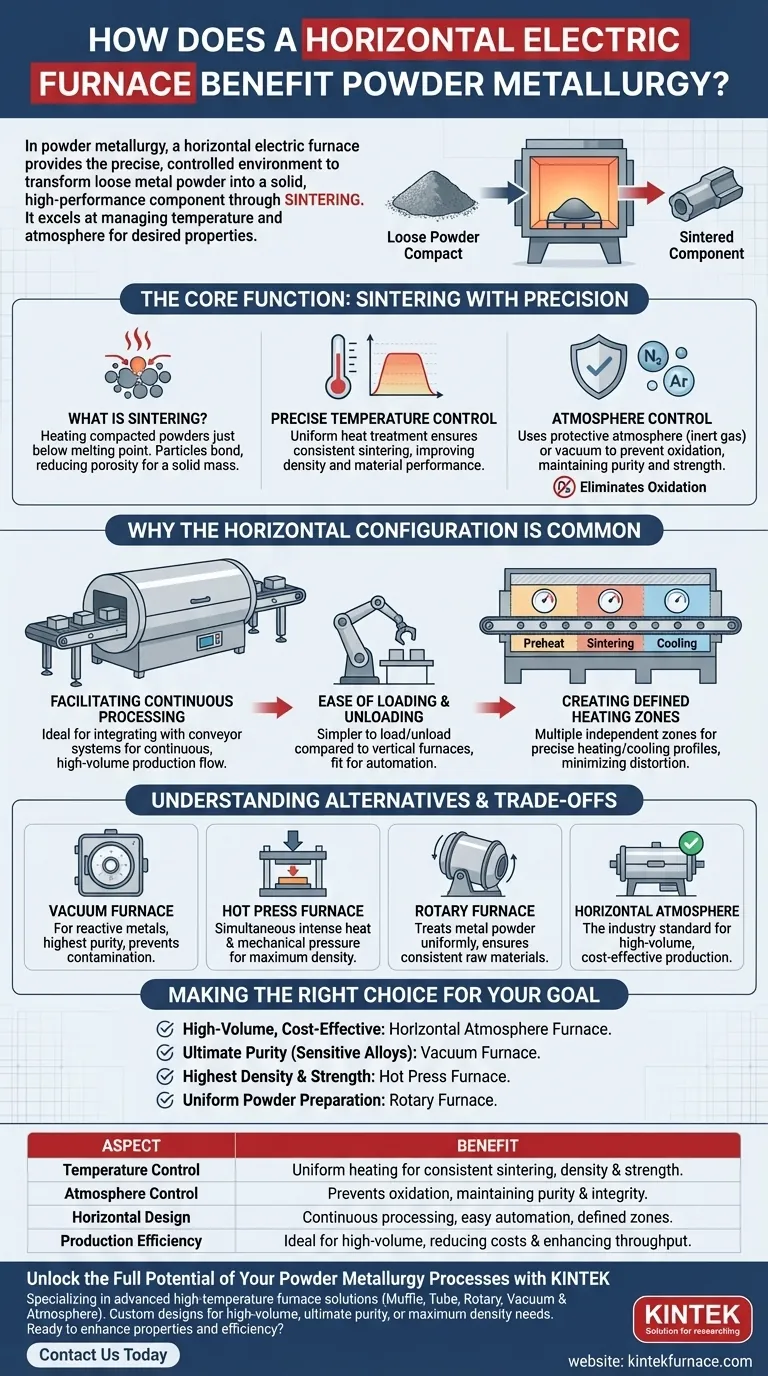

En métallurgie des poudres, un four électrique horizontal fournit l'environnement précis et contrôlé nécessaire pour transformer la poudre métallique en vrac en un composant solide et haute performance, via un processus appelé frittage. Il excelle dans la gestion de la température et de l'atmosphère, les deux variables les plus critiques pour atteindre les propriétés matérielles souhaitées comme la résistance et la densité.

Le bénéfice fondamental n'est pas la forme du four elle-même, mais sa capacité à créer un environnement de chauffage stable et répétable. Ce contrôle empêche la contamination et assure que les particules de poudre fusionnent correctement, déterminant la densité, la résistance et l'intégrité structurelle de la pièce finale.

La fonction principale : le frittage de précision

Qu'est-ce que le frittage ?

Le frittage est le processus fondamental en métallurgie des poudres où les poudres métalliques compactées sont chauffées à une température juste en dessous de leur point de fusion.

Au lieu de fondre, l'énergie thermique provoque la liaison et la fusion des particules de poudre individuelles. Cela réduit la porosité du compact initial et forme une masse solide et cohérente.

Le rôle du contrôle précis de la température

Les propriétés mécaniques finales de la pièce frittée sont directement liées à la température et à la durée du cycle de chauffage.

Un four électrique permet un traitement thermique extrêmement uniforme, garantissant que toutes les parties du composant sont frittées de manière cohérente. Cette précision est essentielle pour améliorer la densité et la performance globale du matériau.

Le besoin critique de contrôle de l'atmosphère

À des températures de frittage élevées, la plupart des métaux réagissent facilement avec l'oxygène de l'air, un processus appelé oxydation.

Cette oxydation crée des impuretés qui affaiblissent les liaisons entre les particules et compromettent gravement l'intégrité et la résistance de la pièce.

Les fours horizontaux résolvent ce problème en utilisant une atmosphère protectrice (tels que des gaz inertes comme l'azote ou l'argon) ou un vide pour éliminer l'oxygène et prévenir cette contamination destructive.

Pourquoi la configuration horizontale est courante

Faciliter le traitement continu

La disposition horizontale est idéale pour s'intégrer aux systèmes de convoyeurs, créant un "four tunnel".

Cela permet un flux continu de pièces à travers des zones de chauffage et de refroidissement distinctes, ce qui en fait une solution hautement efficace et automatisée pour la production de masse.

Facilité de chargement et de déchargement

Comparés aux fours verticaux à chargement par le haut, les fours "à boîte" ou tunnels horizontaux sont souvent plus simples à charger et à décharger, manuellement comme avec des robots.

Création de zones de chauffage définies

Les longs fours horizontaux peuvent être divisés en plusieurs zones de température contrôlées indépendamment. Cela permet une gestion précise du profil de chauffage et de refroidissement à mesure que le composant se déplace dans le four, ce qui est crucial pour minimiser les contraintes internes et la distorsion.

Comprendre les alternatives et les compromis

Bien que le four à atmosphère horizontale soit un cheval de bataille, des applications spécifiques exigent des technologies différentes.

Quand un four sous vide est essentiel

Pour les métaux très réactifs (comme le titane) ou les applications exigeant la plus haute pureté absolue, un four sous vide est nécessaire.

En éliminant pratiquement toute atmosphère, il offre la protection ultime contre la contamination et assure une distorsion minimale des pièces.

Fours de pressage à chaud pour une densité maximale

Certaines applications nécessitent l'élimination quasi totale de la porosité pour atteindre une résistance et une performance maximales.

Un four de pressage à chaud applique simultanément une chaleur intense et une pression mécanique extrême à la poudre, forçant physiquement les particules à s'unir pour créer des composants d'une densité exceptionnelle.

Fours rotatifs pour le traitement des poudres

Lorsque l'objectif est de traiter la poudre métallique elle-même plutôt qu'une pièce compactée, un four rotatif est souvent utilisé. Sa rotation constante assure que tout le lot de poudre est chauffé uniformément, ce qui est essentiel pour produire des matières premières cohérentes.

Faire le bon choix pour votre objectif

Le meilleur four est dicté par le matériau, les propriétés finales souhaitées et le volume de production requis.

- Si votre objectif principal est une production à grand volume et rentable : Un four à atmosphère horizontal continu est la norme industrielle.

- Si votre objectif principal est la pureté et la performance ultimes pour les alliages sensibles : Un four sous vide est le choix supérieur.

- Si votre objectif principal est d'atteindre la plus haute densité et résistance possible : Un four de pressage à chaud est l'outil approprié.

- Si votre objectif principal est de préparer des poudres métalliques uniformes avant le compactage : Un four rotatif offre la cohérence de processus nécessaire.

Choisir la bonne technologie de four est une décision fondamentale qui détermine directement la qualité et la performance du composant final en métallurgie des poudres.

Tableau récapitulatif :

| Aspect | Bénéfice |

|---|---|

| Contrôle de la température | Assure un chauffage uniforme pour un frittage constant, améliorant la densité et la résistance du matériau. |

| Contrôle de l'atmosphère | Utilise des gaz protecteurs ou le vide pour prévenir l'oxydation, maintenant la pureté et l'intégrité de la pièce. |

| Conception horizontale | Facilite le traitement continu, le chargement/déchargement facile et les zones de chauffage définies pour l'automatisation. |

| Efficacité de production | Idéal pour la fabrication à grand volume, réduisant les coûts et améliorant le rendement. |

Libérez tout le potentiel de vos processus de métallurgie des poudres avec KINTEK

Vous avez du mal à obtenir un frittage précis, un chauffage uniforme ou des résultats sans contamination dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées aux divers besoins des laboratoires. Notre gamme de produits – comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD – est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous concevons des fours pour répondre à vos exigences expérimentales uniques, que ce soit pour la production à grand volume, la pureté ultime ou la densité maximale.

Prêt à améliorer les propriétés de vos matériaux et à augmenter votre efficacité ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent transformer vos résultats en métallurgie des poudres !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique