Au cœur du processus CVD, les précurseurs en phase vapeur servent de blocs de construction fondamentaux pour créer des couches minces. Ce sont des composés chimiques gazeux qui transportent les atomes spécifiques requis pour le matériau final. Ils sont transportés dans une chambre de réaction où, dans des conditions contrôlées, ils réagissent et déposent une couche solide sur une surface cible, connue sous le nom de substrat.

Les précurseurs sont bien plus que de simples véhicules de livraison d'atomes. Leurs propriétés chimiques spécifiques — volatilité, réactivité et pureté — sont les principaux leviers de contrôle qui dictent l'ensemble du processus de dépôt chimique en phase vapeur (CVD), de la qualité de la couche finale à l'efficacité et à la sécurité de l'opération.

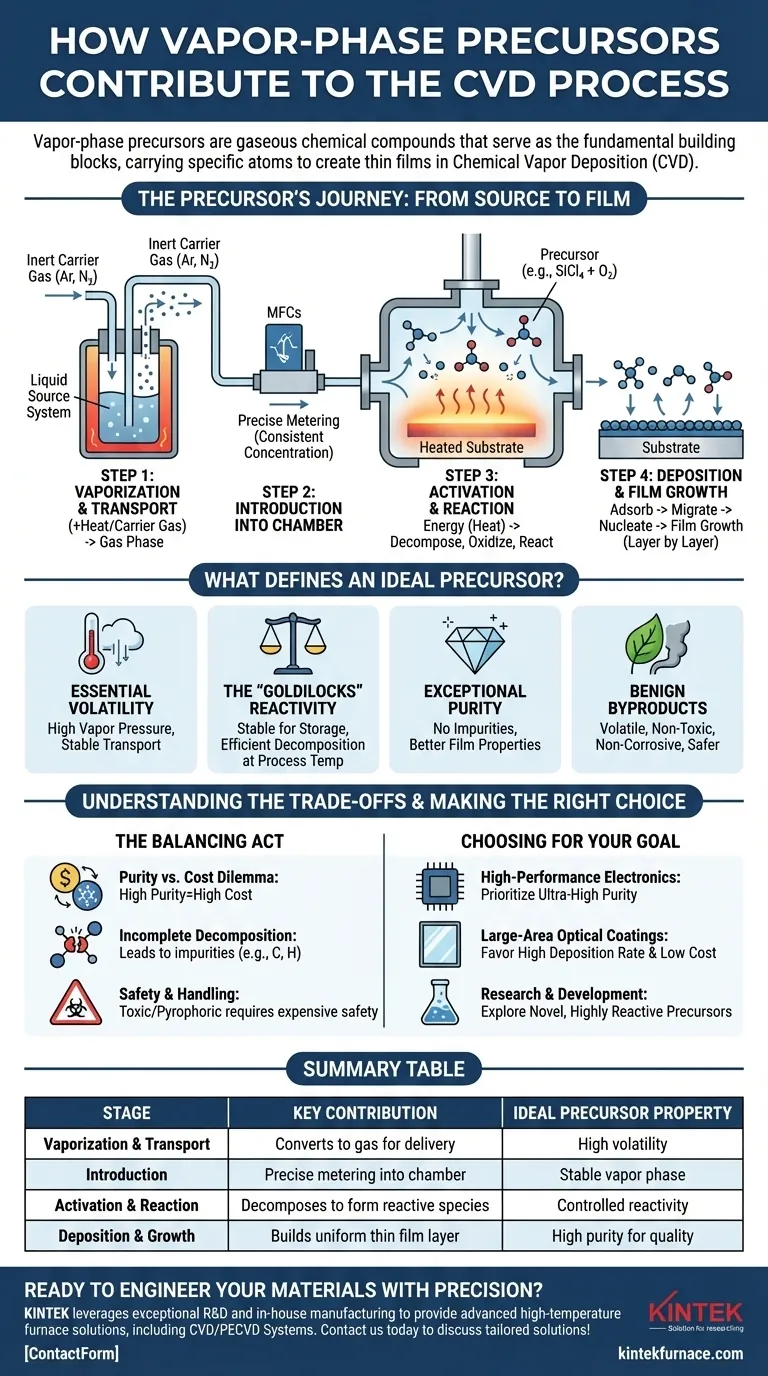

Le Voyage du Précurseur : De la Source au Film

La contribution d'un précurseur est mieux comprise en suivant son parcours à travers les quatre étapes critiques du processus CVD.

Étape 1 : Vaporisation et Transport

Un précurseur doit être volatil, ce qui signifie qu'il peut être facilement et de manière stable converti en gaz. C'est la "phase vapeur" du CVD.

Pour les précurseurs qui sont liquides ou solides à température ambiante, ils sont souvent légèrement chauffés ou un gaz porteur inerte (comme l'Argon ou l'Azote) est bullé à travers eux pour transporter leur vapeur dans les conduites de gaz du système.

Étape 2 : Introduction dans la Chambre de Réaction

Une fois à l'état gazeux, le précurseur est dosé avec précision dans la chambre de réaction à l'aide de composants tels que des contrôleurs de débit massique (MFC).

Ce contrôle précis est essentiel pour maintenir une concentration constante de réactifs, ce qui influence directement le taux de dépôt et l'uniformité de la couche résultante.

Étape 3 : Activation et Réaction

À l'intérieur de la chambre, de l'énergie — généralement provenant d'un substrat chauffé — active les molécules de précurseur. Cette énergie brise leurs liaisons chimiques, les faisant se décomposer, s'oxyder ou réagir avec d'autres gaz introduits.

Par exemple, pour déposer du dioxyde de silicium (SiO₂), le précurseur tétrachlorure de silicium (SiCl₄), qui transporte les atomes de silicium, est introduit avec de l'oxygène (O₂). La chaleur provoque leur réaction, formant les molécules de SiO₂ désirées.

Étape 4 : Dépôt et Croissance de la Couche

Les molécules solides nouvellement formées ou les espèces réactives s'adsorbent (adhèrent) à la surface chaude du substrat. Elles migrent à la surface, trouvent des sites énergétiquement favorables et se lient ensemble.

Ce processus, appelé nucléation et croissance, s'accumule couche par couche pour former une couche mince solide et continue avec une épaisseur et une structure contrôlées.

Qu'est-ce qui définit un Précurseur Idéal ?

Le choix du précurseur est l'une des décisions les plus critiques dans la conception d'un processus CVD. Le produit chimique idéal présente un ensemble spécifique de caractéristiques.

Volatilité Essentielle

Le précurseur doit avoir une pression de vapeur suffisamment élevée pour être transporté dans le réacteur sous forme de gaz à une vitesse raisonnable sans se décomposer prématurément dans les conduites de gaz.

La Réactivité "Juste Milieu"

Un précurseur doit être suffisamment stable pour le stockage et le transport, mais suffisamment réactif pour se décomposer efficacement à la température de processus souhaitée. S'il est trop stable, le processus nécessite des températures si élevées qu'elles sont irréalisables. S'il est trop réactif, il peut se décomposer en phase gazeuse avant d'atteindre le substrat, formant des poudres au lieu d'une couche de qualité.

Pureté Exceptionnelle

Toute impureté dans le produit chimique précurseur (par exemple, des métaux ou des composés organiques indésirables) sera probablement incorporée dans la couche finale. Ces impuretés peuvent dégrader gravement les propriétés électriques, optiques ou mécaniques de la couche.

Sous-produits Bénins

Les réactions chimiques qui décomposent le précurseur créent également des sous-produits. Dans le dépôt de SiO₂ à partir de SiCl₄, par exemple, le chlore gazeux (Cl₂) corrosif est un sous-produit. Les précurseurs idéaux génèrent des sous-produits qui sont volatils, non toxiques et non corrosifs, ce qui simplifie l'élimination et améliore la sécurité du processus.

Comprendre les Compromis

Choisir un précurseur est rarement une tâche simple et implique presque toujours de mettre en balance des facteurs concurrents.

Le Dilemme Pureté vs Coût

Les précurseurs de très haute pureté sont essentiels pour les applications exigeantes comme la microélectronique, mais ils sont considérablement plus chers. Pour les applications moins critiques, un précurseur de pureté inférieure et plus rentable peut suffire.

Décomposition Incomplète

Si les conditions du processus (comme la température ou la pression) ne sont pas parfaitement optimisées pour le précurseur choisi, il peut ne pas se décomposer complètement. Cela peut conduire à l'incorporation involontaire d'éléments comme le carbone ou l'hydrogène dans la couche, ce qui est un défi courant avec les précurseurs métallo-organiques (MOCVD).

Sécurité et Manutention

Beaucoup des précurseurs les plus efficaces sont hautement toxiques, pyrophoriques (s'enflamment spontanément à l'air) ou corrosifs. Leur utilisation nécessite une infrastructure de sécurité étendue et coûteuse, y compris des armoires à gaz scellées, des détecteurs de gaz dangereux et des systèmes d'épuration pour traiter les gaz d'échappement.

Faire le Bon Choix pour Votre Objectif

L'objectif principal de votre application guidera votre stratégie de sélection de précurseur.

- Si votre objectif principal est l'électronique haute performance : Vous devez privilégier les précurseurs de très haute pureté pour obtenir les propriétés électriques requises et minimiser les défauts nuisibles aux dispositifs.

- Si votre objectif principal est les revêtements optiques grand champ : Vous privilégierez probablement les précurseurs offrant des taux de dépôt élevés et des coûts de matériaux inférieurs, même si cela nécessite de gérer des sous-produits plus difficiles.

- Si votre objectif principal est la recherche et le développement : Vous pourriez explorer des précurseurs nouveaux et très réactifs pour permettre la croissance de couches à des températures plus basses, ce qui autorise le dépôt sur des substrats sensibles comme les plastiques.

En comprenant le rôle du précurseur et ses propriétés inhérentes, vous passez de la simple exécution d'un processus à l'ingénierie intentionnelle des matériaux de l'avenir.

Tableau Récapitulatif :

| Étape | Contribution Clé | Propriété Idéale du Précurseur |

|---|---|---|

| Vaporisation & Transport | Se convertit en gaz pour la livraison | Volatilité élevée |

| Introduction | Dosage précis dans la chambre | Phase vapeur stable |

| Activation & Réaction | Se décompose pour former des espèces réactives | Réactivité contrôlée |

| Dépôt & Croissance | Construit une couche de film mince uniforme | Haute pureté pour la qualité |

Prêt à concevoir vos matériaux avec précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four haute température avancées, y compris des systèmes CVD/PECVD. Nos fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, combinés à des capacités de personnalisation approfondies, garantissent que vos exigences expérimentales uniques sont satisfaites. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et la sécurité de votre processus CVD !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température