Pour les céramiques avancées, l'environnement de fabrication est primordial. Un four sous vide est essentiel à leur production car il offre un environnement à haute température et basse pression, exempt de contamination atmosphérique. Ce cadre contrôlé est essentiel pour des processus tels que le frittage, permettant la création de matériaux céramiques exceptionnellement denses et de haute pureté avec les propriétés mécaniques et thermiques supérieures requises pour les applications extrêmes.

La contribution fondamentale d'un four sous vide n'est pas seulement le chauffage, mais la purification et la densification. En éliminant l'atmosphère réactive qui compromettrait le matériau à des températures extrêmes, il permet de créer des céramiques avec des microstructures presque parfaites et des performances supérieures.

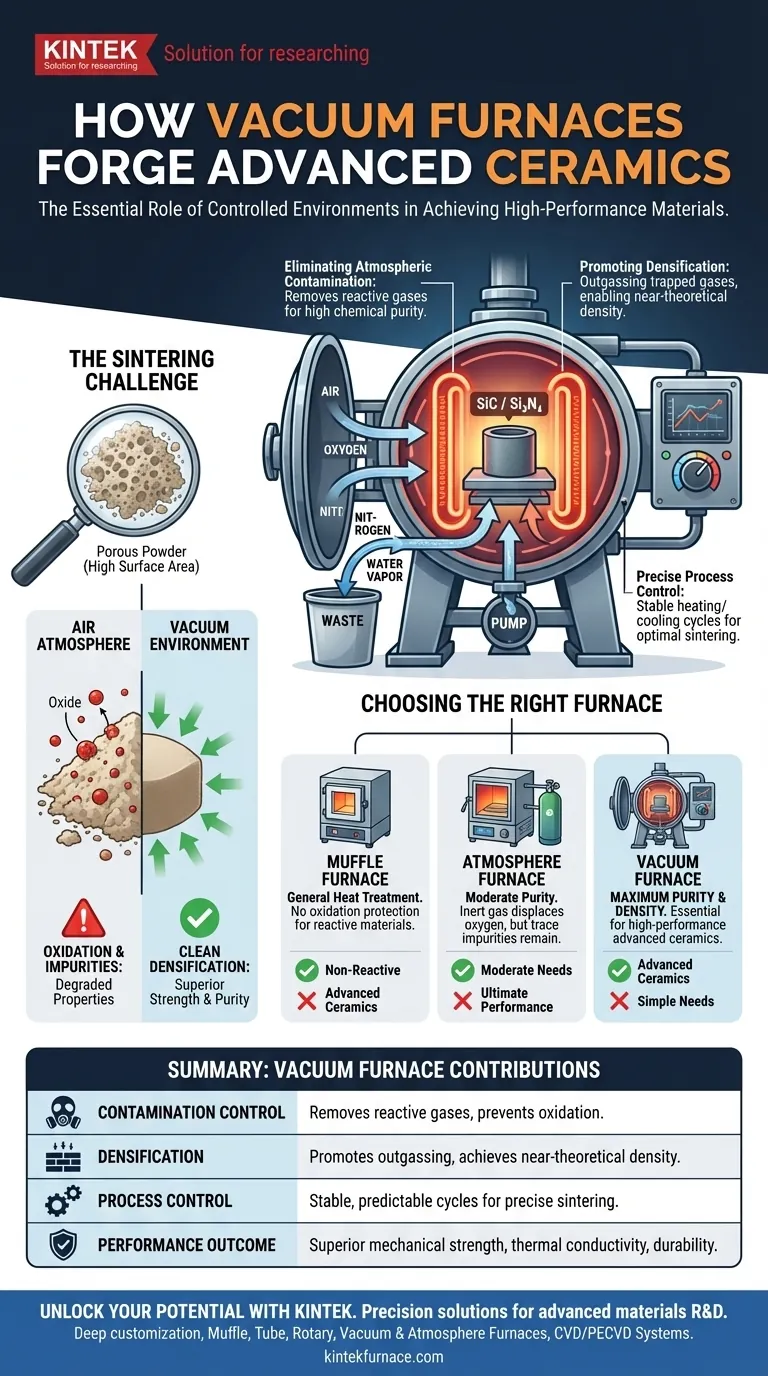

Le défi du frittage des céramiques avancées

Pour comprendre le rôle d'un four sous vide, il faut d'abord comprendre le principal défi de la création de matériaux tels que le Nitrure de Silicium ($\text{Si}_3\text{N}_4$) ou le Carbure de Silicium ($\text{SiC}$). L'objectif est de transformer une poudre en une pièce solide et monolithique.

Pourquoi les hautes températures créent des problèmes

Le processus de consolidation des poudres céramiques en un solide dense est appelé frittage. Cela nécessite des températures extrêmement élevées, dépassant souvent 1 400 °C (2 552 °F).

À ces températures, le matériau est très réactif. S'il est exposé à une atmosphère normale, la céramique réagirait facilement avec l'oxygène et d'autres gaz, formant des oxydes et d'autres impuretés qui dégraderaient ses propriétés finales.

L'objectif : une densité proche de la théorie

L'objectif ultime du frittage est d'atteindre une densité aussi proche que possible du maximum théorique du matériau. Cela implique d'éliminer les vides microscopiques, ou la porosité, entre les particules de poudre initiales.

Une faible porosité est directement liée à une résistance mécanique et à une conductivité thermique élevées, ainsi qu'à une durabilité globale. Les pores agissent comme des concentrateurs de contraintes, rendant le matériau sujet à la rupture sous charge.

Comment les fours sous vide résolvent les problèmes fondamentaux

Un four sous vide répond directement aux doubles défis de la contamination et de la porosité, offrant un environnement idéal pour la production de céramiques haute performance.

Élimination de la contamination atmosphérique

La fonction la plus évidente du vide est d'éliminer les gaz réactifs. En aspirant la chambre du four jusqu'à une pression bien inférieure à la pression atmosphérique, pratiquement tout l'oxygène, l'azote et la vapeur d'eau sont éliminés.

Cela empêche les réactions chimiques indésirables, garantissant que le produit final conserve sa pureté chimique et sa structure cristalline souhaitées. Cette pureté est non négociable pour les matériaux utilisés dans les applications aérospatiales, médicales et semi-conductrices.

Promotion de la densification

Pendant le frittage, des gaz peuvent rester piégés dans les pores de la structure céramique, empêchant les vides de se refermer complètement. Un environnement sous vide aide à extraire ces gaz piégés.

Ce processus de dégazage permet aux particules céramiques de se lier plus efficacement, réduisant considérablement la porosité résiduelle et permettant au matériau d'atteindre une densité quasi théorique.

Permettre un contrôle précis du processus

Les fours sous vide offrent un environnement exceptionnellement stable et prévisible. Cela permet un contrôle précis de l'ensemble du cycle de chauffage et de refroidissement.

Certains systèmes avancés, appelés fours à pressage à chaud sous vide, ajoutent une pression élevée à l'environnement de vide et de haute température. Cette pression mécanique compacte activement le matériau, aidant davantage le processus de densification pour produire des composants de la plus haute qualité.

Comprendre les compromis : Vide contre autres fours

La décision d'utiliser un four sous vide devient plus claire lorsqu'on la compare à d'autres technologies de traitement thermique.

Fours à moufle

Ce sont les piliers du chauffage de laboratoire à usage général. Bien qu'excellents pour de nombreuses applications dans une atmosphère d'air standard, ils n'offrent aucune protection contre l'oxydation pour les matériaux réactifs à haute température.

Fours à atmosphère

Un four à atmosphère est une étape importante, permettant l'introduction d'un gaz inerte (comme l'argon ou l'azote) pour déplacer l'oxygène. Cela offre une bonne protection contre l'oxydation.

Cependant, il est difficile d'atteindre le niveau de pureté qu'un vide poussé peut fournir. Des traces de gaz réactifs subsisteront toujours, ce qui peut être inacceptable pour les matériaux avancés les plus sensibles.

Fours sous vide

Un four sous vide offre le niveau ultime de contrôle atmosphérique. C'est le choix définitif lorsque l'objectif est d'atteindre la pureté la plus élevée possible, la porosité la plus faible et la performance mécanique maximale d'un matériau.

Faire le bon choix pour votre objectif

Votre choix de technologie de four doit s'aligner directement sur la pureté requise et la densité finale de votre matériau.

- Si votre objectif principal est le traitement thermique général de matériaux non réactifs : Un four à moufle standard est souvent suffisant et plus rentable.

- Si votre objectif principal est d'empêcher l'oxydation de base avec des besoins de pureté modérés : Un four à atmosphère utilisant un gaz inerte offre un bon équilibre entre contrôle et coût.

- Si votre objectif principal est d'atteindre la densité maximale, la pureté et la résistance mécanique pour les céramiques avancées (comme $\text{SiC}$ ou $\text{Si}_3\text{N}_4$) : Un four sous vide est l'outil essentiel et non négociable.

En fin de compte, tirer parti d'un four sous vide est une décision stratégique visant à contrôler la microstructure du matériau au niveau le plus fondamental, libérant ainsi son potentiel de performance le plus élevé.

Tableau récapitulatif :

| Aspect | Contribution des fours sous vide |

|---|---|

| Contrôle de la contamination | Élimine les gaz réactifs pour prévenir l'oxydation et garantir une pureté chimique élevée. |

| Densification | Favorise le dégazage et la liaison des particules pour une densité quasi théorique. |

| Contrôle du processus | Fournit des cycles de chauffage/refroidissement stables et prévisibles pour un frittage précis. |

| Résultat de performance | Permet une résistance mécanique, une conductivité thermique et une durabilité supérieures. |

Libérez tout le potentiel de vos matériaux céramiques avancés avec les solutions de précision de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes $\text{CVD/PECVD}$. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une pureté et une densité maximales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de fours sur mesure peuvent améliorer votre processus de production !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?