Dans le pressage à chaud sous vide, la température, la pression et le vide agissent de concert pour consolider les poudres en un solide dense et haute performance. La température fournit l'énergie nécessaire au mouvement et à la liaison des atomes, la pression force les particules à entrer en contact intime pour éliminer les vides, et l'environnement sous vide protège le matériau des réactions chimiques qui compromettraient son intégrité.

Le principe fondamental du pressage à chaud sous vide n'est pas seulement l'application de chaleur et de force, mais le contrôle précis de ces variables dans un environnement protégé pour surmonter les barrières à la densification tout en prévenant les dommages microstructuraux tels que l'oxydation ou la croissance excessive des grains.

Les rôles synergiques de la température, de la pression et du vide

Pour maîtriser ce processus, vous devez comprendre comment chaque paramètre fonctionne non pas isolément, mais en tant que partie d'un système synergique. L'objectif est de consolider une poudre en une pièce entièrement dense avec une microstructure contrôlée.

Température : Le moteur du mouvement atomique

Le rôle principal de la température est d'augmenter l'énergie cinétique des atomes à l'intérieur des particules de poudre.

Cette énergie accrue active la diffusion atomique, le mécanisme principal du transport de matière. Les atomes migrent à travers les frontières des particules, comblant les espaces (ou pores) entre elles et formant des liaisons métalliques ou covalentes solides.

La température rend également le matériau plus ductile. Cet adoucissement permet une déformation plastique, où les particules changent de forme pour s'emboîter plus efficacement sous la pression appliquée.

Pression : La force pour la densification

La pression est la force externe qui pilote le processus de consolidation. Sa première tâche est de favoriser le réarrangement des particules, en brisant les ponts lâches et en permettant à la poudre de se tasser dans une configuration plus dense.

Lorsque les particules sont forcées ensemble, la pression crée des points de contact à contrainte élevée. Cette contrainte localisée améliore considérablement la vitesse de diffusion et de fluage plastique, accélérant l'élimination de la porosité.

En fin de compte, la pression appliquée garantit que les espaces entre les particules sont fermés mécaniquement, une étape critique que la diffusion seule ne peut accomplir efficacement.

Vide : Le bouclier pour la pureté du matériau

L'environnement de vide est essentiel pour l'intégrité du matériau, en particulier pour les matériaux réactifs tels que les céramiques non oxydes ou certains métaux.

Sa fonction principale est de prévenir l'oxydation. À haute température, l'oxygène et d'autres gaz atmosphériques réagiraient facilement avec les surfaces des particules, formant des couches d'oxyde fragiles qui agissent comme des barrières de diffusion et empêchent une liaison solide.

De plus, le vide aide à éliminer les gaz adsorbés des surfaces des particules et tout gaz piégé dans les pores. Ce dégazage est crucial pour atteindre la densité la plus élevée possible et prévenir les défauts internes du composant final.

Comment ces facteurs façonnent la microstructure finale

L'interaction de la température, de la pression et du vide dicte directement la microstructure finale, qui à son tour détermine les propriétés du matériau : sa résistance, sa dureté et ses performances thermiques ou électriques.

Atteindre la densité totale

L'effet combiné de la chaleur et de la pression est d'éliminer systématiquement la porosité. Le résultat est un composant qui approche 100 % de sa densité théorique, maximisant la résistance mécanique et les autres propriétés physiques.

Contrôler la croissance des grains

La taille des grains est une caractéristique microstructurale critique. Bien que la température élevée soit nécessaire à la diffusion, elle favorise également la croissance des grains, où les grains plus petits sont consommés par les plus grands.

Une croissance excessive des grains peut souvent être préjudiciable aux propriétés mécaniques telles que la dureté et la ténacité. Un défi clé est de trouver une combinaison température-pression qui permette une densification complète sans provoquer un grossissement indésirable de la microstructure.

Assurer la pureté et l'uniformité

En empêchant les réactions chimiques indésirables, le vide assure la pureté de phase. Cela résulte en une microstructure uniforme exempte de phases secondaires faibles et fragiles, conduisant à une performance matérielle prévisible et fiable.

Comprendre les compromis

L'optimisation du pressage à chaud sous vide nécessite d'équilibrer des facteurs concurrents. Il n'y a pas de réglage unique « optimal » ; les paramètres idéaux dépendent du matériau et du résultat souhaité.

Température par rapport à la taille des grains

Des températures plus élevées accélèrent la densification mais accélèrent également la croissance des grains. Vous devez sélectionner une température suffisamment élevée pour activer la diffusion mais suffisamment basse pour maintenir une structure à grains fins si l'objectif est une résistance ou une dureté élevée.

Pression par rapport à l'intégrité du composant

Augmenter la pression peut aider à abaisser la température de densification requise, limitant ainsi la croissance des grains. Cependant, une pression excessive peut endommager des composants délicats, provoquer la défaillance de la filière ou introduire des contraintes internes dans la pièce.

Niveau de vide par rapport au coût du processus

Un vide « plus poussé » (plus élevé) offre une meilleure protection contre l'oxydation mais nécessite des pompes plus puissantes et des temps de traitement plus longs, augmentant les coûts opérationnels. Le niveau de vide requis doit être mis en balance avec la réactivité du matériau et le budget du projet.

Faire le bon choix pour votre objectif

Les paramètres de processus optimaux sont une fonction directe de votre objectif final. Adaptez votre approche en fonction de la propriété la plus critique pour votre application.

- Si votre objectif principal est d'atteindre la densité maximale : Utilisez la température pratique la plus élevée que votre matériau peut supporter sans croissance de grains inacceptable, associée à une pression suffisante pour fermer toute porosité.

- Si votre objectif principal est une microstructure à grains fins pour une résistance élevée : Utilisez la température la plus basse possible qui permette une densification complète, en compensant souvent par l'utilisation d'une pression plus élevée.

- Si votre objectif principal est le traitement de matériaux hautement réactifs : Privilégiez un environnement sous vide de haute qualité pour prévenir la formation de couches d'oxyde fragiles qui inhibent la liaison.

Maîtriser le pressage à chaud sous vide est une question de compréhension et de contrôle de l'interaction entre ces trois variables critiques pour obtenir la structure et les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Paramètre | Rôle dans le pressage à chaud sous vide | Effet sur la microstructure |

|---|---|---|

| Température | Augmente la diffusion atomique et la plasticité pour la liaison | Contrôle la croissance des grains et la densification |

| Pression | Force le contact des particules et élimine les vides | Réduit la porosité et augmente la densité |

| Vide | Prévient l'oxydation et élimine les gaz | Assure la pureté et une structure de phase uniforme |

Libérez le plein potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires diversifiés des systèmes sur mesure tels que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques pour un contrôle supérieur de la liaison des matériaux et de la microstructure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

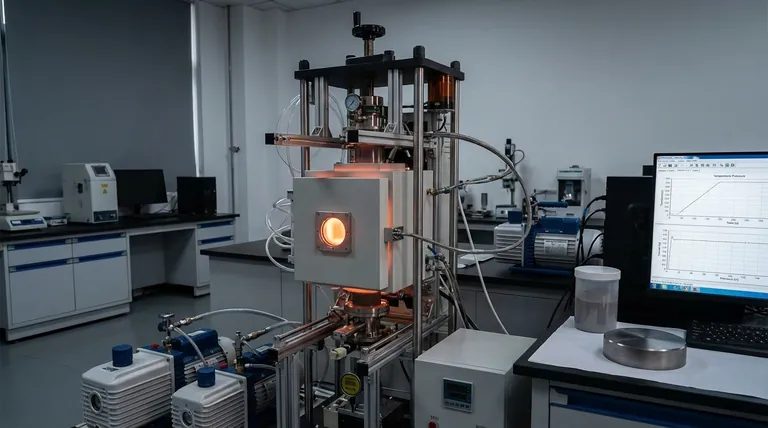

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?