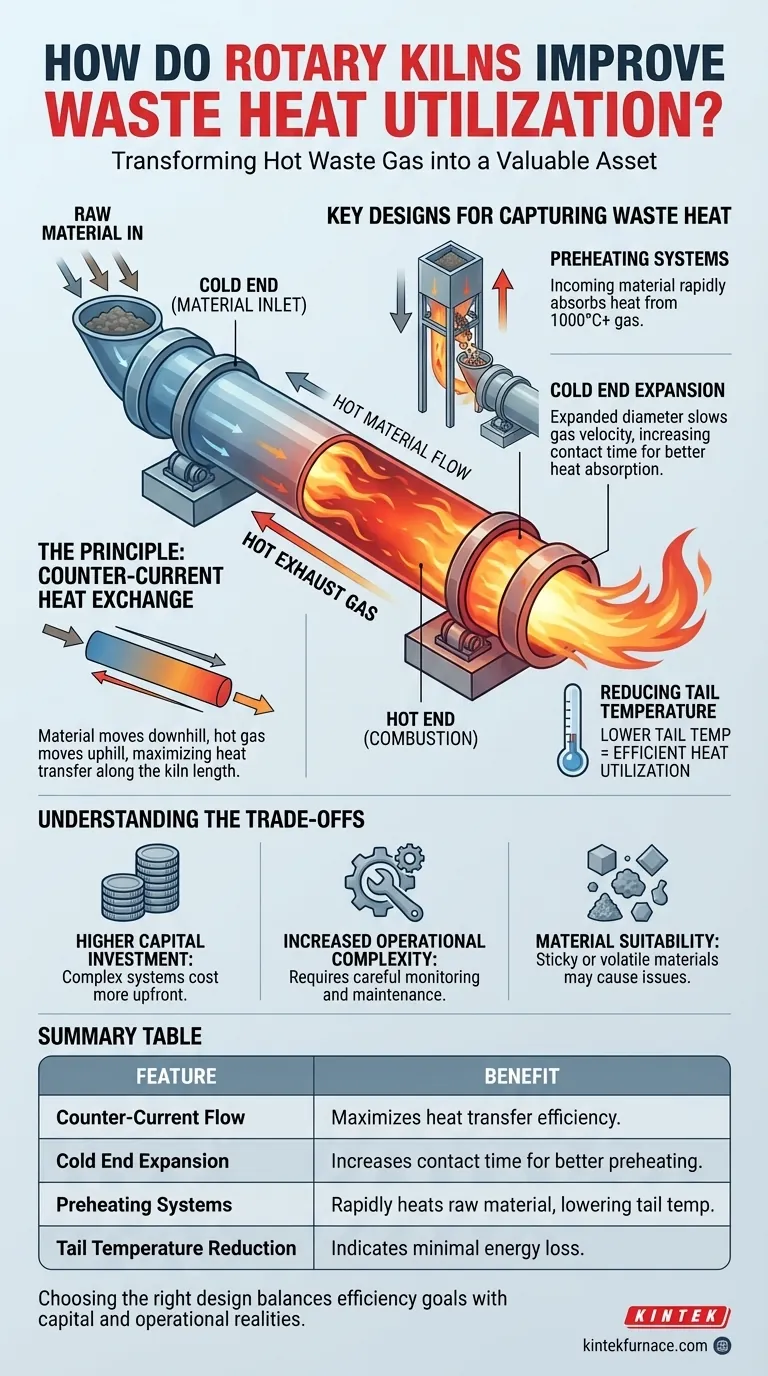

Essentiellement, les fours rotatifs améliorent l'utilisation de la chaleur résiduelle en utilisant leurs gaz d'échappement chauds pour préchauffer la matière première avant qu'elle n'entre dans la zone de combustion principale. Des caractéristiques de conception spécifiques, telles qu'une « extrémité froide » dilatée, sont conçues pour maximiser le temps de contact entre le gaz chaud et le matériau froid, garantissant ainsi que le maximum d'énergie thermique possible est recyclé dans le processus au lieu d'être perdu dans l'atmosphère.

La stratégie fondamentale consiste à transformer un passif — le gaz chaud résiduel — en un actif. En concevant le four pour un échange de chaleur à contre-courant efficace, l'énergie nécessaire pour amener le matériau à sa température de réaction est considérablement réduite, ce qui diminue directement la consommation de carburant et les coûts d'exploitation.

Le Principe : Échange de Chaleur à Contre-Courant

Qu'est-ce que c'est

Le mécanisme fondamental de récupération de la chaleur résiduelle dans un four rotatif est le flux à contre-courant. Le matériau solide est introduit par l'extrémité supérieure, ou « froide », du four incliné et rotatif et descend lentement.

Simultanément, le gaz chaud provenant de la combustion du combustible à l'extrémité inférieure, ou « chaude », est forcé de remonter, contre le flux du matériau.

Pourquoi c'est efficace

Cet arrangement à flux opposé crée un gradient de température continu. Les gaz les plus chauds rencontrent le matériau le plus chaud, tandis que les gaz les plus froids rencontrent le matériau entrant froid, assurant ainsi que le transfert de chaleur maximal possible se produit sur toute la longueur du système.

Conceptions Clés pour Capturer la Chaleur Résiduelle

Systèmes de Préchauffage

Les fours modernes sont rarement un simple tube rotatif. Ils sont souvent intégrés à une tour de préchauffage ou à une longue section de préchauffage à l'extrémité d'alimentation du matériau.

Le gaz d'échappement chaud, qui peut dépasser 1000°C, est acheminé à travers cette section. La matière première entrante cascade à travers le flux de gaz chaud, absorbant rapidement la chaleur.

La Conception à « Expansion de l'Extrémité Froide »

Comme mentionné dans votre demande, certains fours présentent une expansion de l'extrémité froide. Le diamètre du four à l'extrémité d'entrée du matériau est intentionnellement rendu plus grand.

Cette expansion ralentit la vitesse du gaz d'échappement et augmente la surface en coupe. Ces deux effets donnent à la matière première plus de temps pour absorber la chaleur du gaz, augmentant ainsi l'efficacité de l'étape de préchauffage.

Réduction de la Température de la Traînée

La mesure ultime du succès est la température de la traînée — la température du gaz lorsqu'il sort finalement du système. Une température de traînée plus basse est la preuve directe que la chaleur a été transférée avec succès au matériau au lieu d'être gaspillée.

Comprendre les Compromis

Investissement en Capital Plus Élevé

Les systèmes dotés de préchauffeurs avancés et de sections de four élargies sont plus complexes et plus coûteux à construire. La dépense d'investissement initiale est nettement plus élevée que pour un four simple et moins efficace.

Complexité Opérationnelle Accrue

Ces systèmes introduisent plus de variables à contrôler. Les tours de préchauffage peuvent subir des blocages ou des « accumulations » si elles ne sont pas utilisées correctement, nécessitant des procédures de surveillance et de maintenance minutieuses.

Adéquation du Matériau

L'efficacité d'un préchauffeur peut dépendre des caractéristiques de la matière première. Les matériaux collants ou contenant des niveaux élevés de volatils peuvent ne pas convenir à certaines conceptions de préchauffeurs complexes, car ils peuvent causer des problèmes opérationnels.

Faire le Bon Choix pour Votre Objectif

La sélection d'une conception de four nécessite de trouver un équilibre entre les objectifs d'efficacité et les réalités du capital et de l'exploitation.

- Si votre objectif principal est l'efficacité énergétique maximale et le coût de carburant le plus bas : Investissez dans un système avec un préchauffeur cyclonique à plusieurs étages et envisagez une conception avec une extrémité froide élargie pour maximiser la pré-calcination et la récupération de chaleur.

- Si votre objectif principal est un coût de capital initial plus faible ou le traitement de matériaux difficiles : Un four plus court et plus simple sans préchauffeur élaboré pourrait être nécessaire, mais vous devez accepter le compromis d'une consommation de carburant significativement plus élevée à long terme.

- Si votre objectif principal est l'indépendance énergétique globale de l'usine : Combinez un four à haute efficacité avec une chaudière de récupération de chaleur résiduelle (WHR) en aval pour capturer la chaleur résiduelle restante et produire de l'électricité.

Le choix de la bonne conception consiste à échanger délibérément l'investissement en capital contre des économies opérationnelles à long terme.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Flux à Contre-Courant | Maximise le transfert de chaleur en déplaçant le gaz chaud contre le flux de matériau froid |

| Expansion de l'Extrémité Froide | Augmente le temps de contact pour un meilleur préchauffage et une meilleure récupération d'énergie |

| Systèmes de Préchauffage | Chauffe rapidement la matière première à l'aide des gaz d'échappement, réduisant la température de la traînée |

| Réduction de la Température de la Traînée | Indique une utilisation efficace de la chaleur, minimisant la perte d'énergie |

Prêt à optimiser votre utilisation de la chaleur résiduelle avec des fours rotatifs avancés ? Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits comprend des Fours Rotatifs, des Fours à Mufflé, des Fours Tubulaires, des Fours Sous Vide et sous Atmosphère, ainsi que des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés