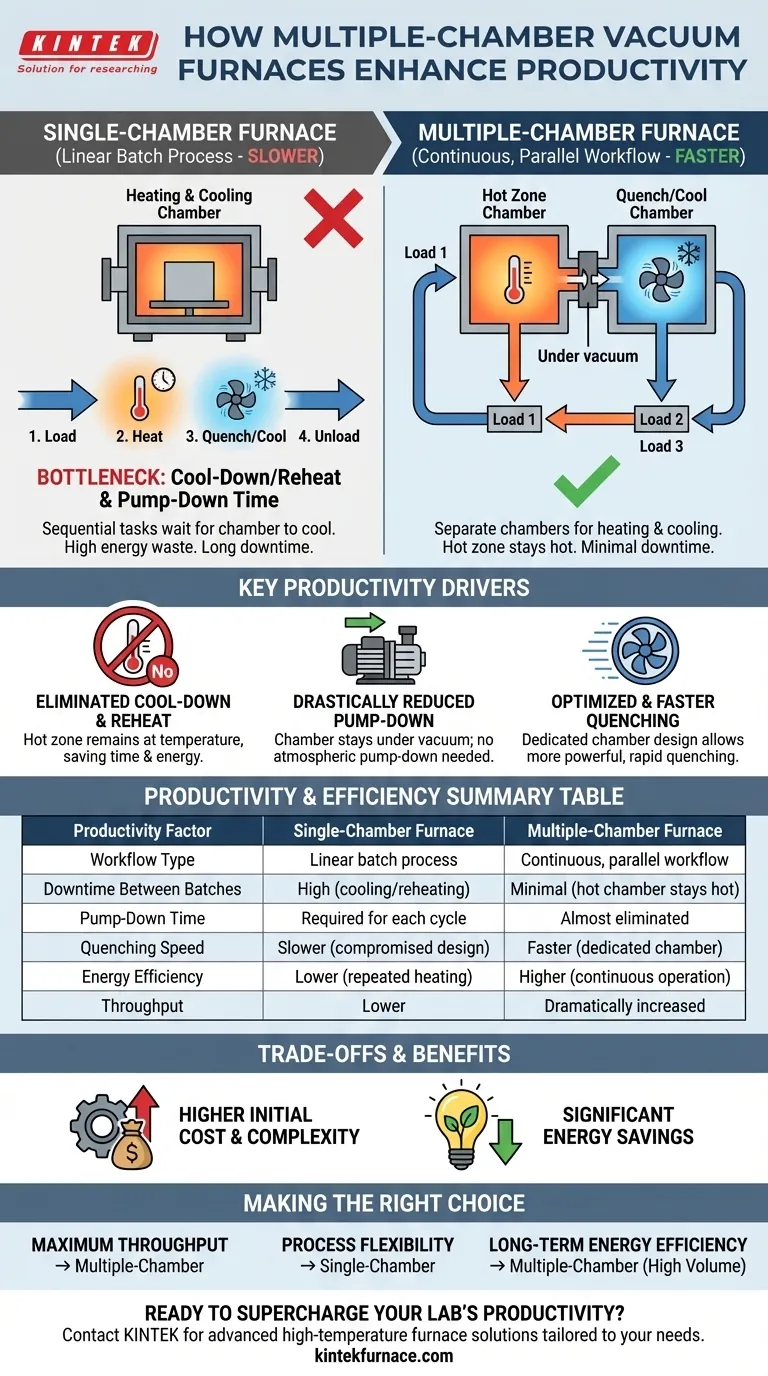

Fondamentalement, les fours sous vide à chambres multiples améliorent la productivité en transformant un processus par lots linéaire en un flux de travail continu et parallèle. Au lieu qu'une seule chambre gère chaque étape — chauffage, trempe et refroidissement — ces systèmes dédient des chambres séparées à des tâches spécifiques. Cela permet à une nouvelle charge de commencer à chauffer immédiatement pendant que la précédente refroidit, réduisant considérablement les temps d'arrêt non productifs.

L'avantage fondamental d'un four à chambres multiples est l'élimination du cycle de refroidissement/réchauffage pour la chambre de chauffage principale. En maintenant la zone chaude continuellement chaude et sous vide, vous supprimez les deux plus grands facteurs de consommation de temps et d'énergie dans le processus de traitement thermique sous vide, ce qui entraîne une augmentation significative du débit.

L'avantage fondamental : éliminer le goulot d'étranglement du lot

Pour comprendre l'avantage des chambres multiples, il faut d'abord reconnaître les limites inhérentes à une conception à chambre unique.

La limitation de la chambre unique

Un four traditionnel à chambre unique fonctionne séquentiellement. L'ensemble du récipient doit être chauffé pour le cycle de traitement, puis utilisé pour la trempe, et enfin refroidi avant que les portes puissent être ouvertes pour retirer la charge traitée. Tout ce cycle de chauffage et de refroidissement de la chambre elle-même représente du temps et de l'énergie gaspillés.

Le flux de travail à chambres multiples

Les fours à chambres multiples rompent cette séquence linéaire. Un système typique à deux chambres comprend une chambre chaude et une chambre de refroidissement/trempe. Une charge est chauffée dans la première chambre, puis transférée sous vide dans la seconde chambre pour la trempe.

Crucialement, dès que la première charge quitte la chambre chaude, la charge suivante peut immédiatement entrer. La chambre chaude ne refroidit jamais et n'est jamais exposée à l'atmosphère, évitant ainsi les plus grands goulots d'étranglement du processus à chambre unique.

Mécanismes clés favorisant les gains de productivité

L'augmentation de la productivité n'est pas seulement théorique ; elle résulte d'avantages d'ingénierie spécifiques qui se cumulent pour raccourcir le temps de cycle global par pièce.

Temps de mise sous vide considérablement réduit

Étant donné que la chambre chaude reste scellée et sous vide entre les charges, le four n'a pas besoin d'être mis sous vide depuis la pression atmosphérique pour chaque nouveau cycle. Cette étape, qui peut être longue dans les grandes unités à chambre unique, est presque entièrement éliminée, ce qui fait gagner un temps considérable à chaque lot.

Trempe optimisée et plus rapide

Une chambre de refroidissement dédiée peut être conçue spécifiquement pour une trempe rapide. Ce n'est pas une conception de compromis essayant également de servir de chambre de chauffage. Cela permet des systèmes de circulation de gaz plus puissants et plus efficaces, augmentant la vitesse de trempe et réduisant davantage le temps de traitement total.

Temps d'arrêt minimal entre les lots

La combinaison du rechargement immédiat, de l'élimination de la mise sous vide et d'une trempe plus rapide entraîne un temps d'arrêt minimal entre les charges. Cela transforme l'opération en un flux semi-continu, maximisant le nombre de lots pouvant être traités dans une période donnée et augmentant considérablement le débit du four.

Comprendre les compromis et les avantages énergétiques

Bien que la productivité soit le principal moteur, les avantages opérationnels s'étendent à la consommation d'énergie, bien qu'il soit important de reconnaître les complexités associées.

Économies d'énergie significatives

Maintenir la zone chaude à température est bien plus économe en énergie que de la réchauffer à partir d'un état refroidi pour chaque lot. La chaleur est utilisée presque exclusivement pour traiter la pièce, et non pour réchauffer de manière répétée l'infrastructure du four. Cela permet des économies d'énergie substantielles dans les environnements de production à volume élevé.

Coût initial et complexité plus élevés

Le principal compromis est l'investissement en capital et la complexité. Les systèmes à chambres multiples ont une empreinte plus grande, plus de pièces mobiles (telles que les mécanismes de transfert internes) et un prix d'achat initial plus élevé que les fours à chambre unique de capacité similaire. Leur valeur est réalisée grâce à une utilisation et un débit élevés.

Fonctionnalités d'efficacité modernes

Ces fours avancés intègrent souvent d'autres technologies d'économie d'énergie. Les variateurs de fréquence (VFD) peuvent optimiser la consommation d'énergie des pompes et des ventilateurs, tandis que les systèmes de refroidissement régénératifs peuvent capturer et recycler la chaleur résiduelle, améliorant encore l'efficacité opérationnelle globale.

Faire le bon choix pour votre opération

La décision d'utiliser un four à chambres multiples dépend entièrement de vos objectifs de production et de votre échelle opérationnelle.

- Si votre objectif principal est le débit maximal : Un four à chambres multiples est le choix décisif pour les séries de production continues à haut volume où la réduction du temps de cycle est critique.

- Si votre objectif principal est la flexibilité des processus pour des lots variés et petits : Un four à chambre unique peut offrir une solution plus pratique et rentable pour les ateliers de sous-traitance ou les environnements de R&D.

- Si votre objectif principal est l'efficacité énergétique à long terme : Un four à chambres multiples offre des économies de coûts opérationnels importantes, mais seulement si votre volume de production est suffisamment élevé pour justifier l'investissement initial.

En fin de compte, choisir la bonne technologie de four consiste à aligner les forces fondamentales de l'équipement sur vos exigences de production spécifiques.

Tableau récapitulatif :

| Facteur de productivité | Four à chambre unique | Four à chambres multiples |

|---|---|---|

| Type de flux de travail | Processus par lots linéaire | Flux de travail continu et parallèle |

| Temps d'arrêt entre les lots | Élevé (en raison du refroidissement/réchauffage) | Minimal (la chambre chaude reste chaude) |

| Temps de mise sous vide | Requis pour chaque cycle | Presque éliminé |

| Vitesse de trempe | Plus lente (conception compromise) | Plus rapide (chambre dédiée) |

| Efficacité énergétique | Inférieure (chauffage répété) | Supérieure (fonctionnement continu) |

| Débit | Inférieur | Augmenté de façon spectaculaire |

Prêt à dynamiser la productivité de votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous visiez un débit maximal ou une efficacité énergétique, nos fours sous vide à chambres multiples peuvent transformer vos opérations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre productivité et vous fournir des solutions fiables et performantes !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Quelle est la taille maximale d'échantillon que le four tubulaire 3 zones peut accueillir ? Optimisation pour le chauffage uniforme et le dépôt chimique en phase vapeur (CVD)