À la base, un four à plusieurs chambres améliore l'efficacité énergétique en éliminant le gaspillage massif d'énergie lié au réchauffage de l'ensemble du système pour chaque nouveau lot. Au lieu d'une seule chambre effectuant des cycles de chauffage et de refroidissement, une conception à plusieurs chambres maintient des zones séparées et dédiées à des températures de fonctionnement stables, permettant aux pièces de se déplacer séquentiellement à travers le processus. Cela transforme l'opération d'un modèle par lots avec arrêts et démarrages en un flux continu ou semi-continu, utilisant l'énergie pour traiter le produit, et non pour chauffer le four lui-même de manière répétée.

L'avantage fondamental d'une conception à plusieurs chambres est la stabilité thermique. En dédiant des chambres à des étapes de température spécifiques, le système évite l'immense perte d'énergie inhérente aux cycles complets de chauffage et de refroidissement d'un four à chambre unique, réduisant drastiquement la consommation d'énergie par pièce produite.

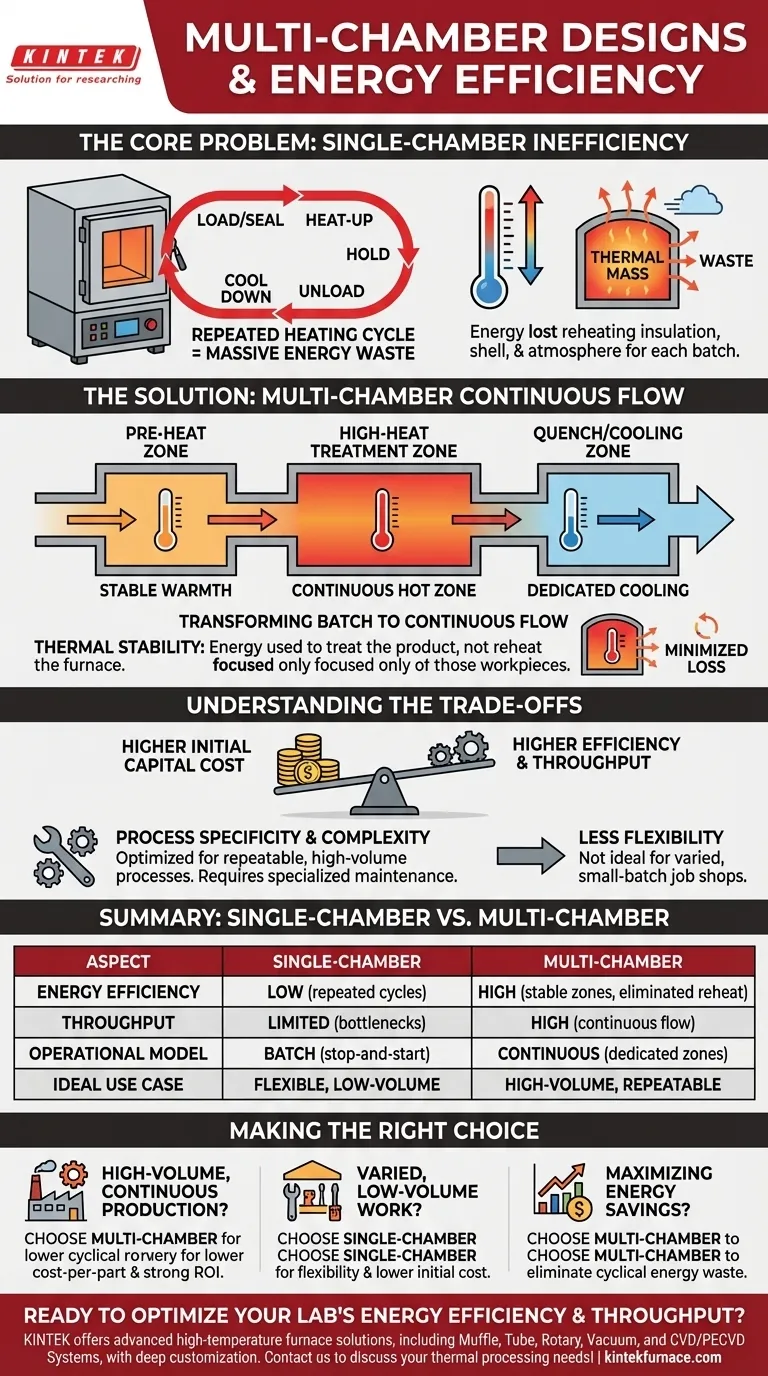

Le problème principal : le gaspillage d'énergie dans les fours à chambre unique

Pour comprendre l'efficacité d'un système à plusieurs chambres, nous devons d'abord analyser l'inefficacité de son homologue à chambre unique.

Le cycle de traitement par lots

Un four traditionnel à chambre unique fonctionne selon un cycle distinct : charger les pièces, sceller la porte, chauffer à température, maintenir (tremper), puis refroidir avant de décharger. Pour le lot suivant, ce cycle de réchauffage complet doit recommencer à partir d'une température significativement plus basse.

Masse thermique et énergie gaspillée

L'énergie consommée pendant la montée en température ne se limite pas à la pièce. Une quantité massive est absorbée par l'isolation du four, son enveloppe en acier et son atmosphère interne — sa masse thermique. Dans une conception à chambre unique, une grande partie de cette énergie thermique stockée est perdue dans l'environnement lorsque le four refroidit entre les lots, ce qui représente un gaspillage significatif et récurrent.

Impact sur le débit

Ce cycle constant de chauffage et de refroidissement dicte le temps de traitement total du four. Le temps improductif passé à attendre que le four atteigne la température ou refroidisse pour un déchargement en toute sécurité limite directement le nombre de lots que vous pouvez exécuter, créant un goulot d'étranglement pour le débit global.

Comment les conceptions à plusieurs chambres résolvent le problème

Un four à plusieurs chambres n'est pas seulement une boîte plus grande ; c'est une approche fondamentalement différente du traitement thermique qui cible directement les inefficacités du cyclage par lots.

Le principe du flux continu

Considérez un four à chambre unique comme un four que vous préchauffez pour chaque plat que vous cuisinez. Un four à plusieurs chambres s'apparente davantage à une chaîne de montage manufacturière, où chaque poste est toujours en marche et prêt pour sa tâche spécifique. Les pièces se déplacent d'une zone thermique dédiée à la suivante.

Zones dédiées et thermiquement stables

Un système multi-chambres typique pourrait avoir une chambre de préchauffage, une chambre de traitement à haute température et une trempe ou une chambre de refroidissement intégrée. Chacune de ces zones est maintenue à ou près de sa température de fonctionnement en continu. La chambre à haute température reste chaude, et la chambre de trempe reste froide.

Minimiser les pertes de réchauffage

Étant donné que la chambre de chauffage principale reste à température, l'énergie n'est nécessaire que pour chauffer la nouvelle pièce et pour compenser la perte de chaleur mineure lorsque les portes s'ouvrent brièvement pour transférer les pièces. Cela évite l'énorme dépense énergétique liée au réchauffage de la masse thermique entière du four à partir d'une basse température pour chaque cycle. C'est la principale source d'économies d'énergie.

Comprendre les compromis et les considérations

Bien que très efficace, une conception à plusieurs chambres n'est pas universellement supérieure. Le choix dépend entièrement de vos besoins opérationnels.

Coût d'investissement initial plus élevé

Les systèmes multi-chambres sont plus complexes, impliquant des mécanismes de transfert internes, plusieurs portes et des systèmes de contrôle sophistiqués. Il en résulte un coût d'investissement initial significativement plus élevé par rapport à un four à chambre unique plus simple.

Spécificité du processus vs. Flexibilité

Ces fours sont généralement optimisés pour un processus spécifique, répétable et à volume élevé. Ils offrent moins de flexibilité pour un atelier qui gère une grande variété de tailles de pièces, de processus et de petits lots uniques.

Maintenance et complexité

Plus de chambres, de portes et d'automatisation signifient plus de composants nécessitant une maintenance. Les systèmes de transfert mécaniques, les joints entre les chambres et la logique de contrôle complexe ajoutent des niveaux de complexité qui doivent être gérés.

Faire le bon choix pour votre exploitation

Le choix entre un four à chambre unique et un four à plusieurs chambres est une décision stratégique qui doit s'aligner sur vos objectifs de production et vos réalités opérationnelles.

- Si votre objectif principal est une production en grand volume et continue : L'efficacité énergétique et le débit supérieurs d'un four à plusieurs chambres se traduiront par un coût par pièce inférieur et un solide retour sur investissement.

- Si votre objectif principal est la flexibilité des processus pour un travail varié et à faible volume : Le coût initial inférieur et la simplicité opérationnelle d'un four à chambre unique en font le choix le plus pratique et économique.

- Si votre objectif principal est de maximiser les économies d'énergie pour une charge de travail constante : La conception à plusieurs chambres est le vainqueur incontesté, car toute son architecture est conçue pour éliminer le gaspillage d'énergie cyclique que l'on trouve dans le traitement par lots.

En fin de compte, le four le plus économe en énergie est celui qui correspond correctement à vos exigences de production spécifiques.

Tableau récapitulatif :

| Aspect | Four à chambre unique | Four à plusieurs chambres |

|---|---|---|

| Efficacité énergétique | Faible en raison des cycles de chauffage/refroidissement répétés | Élevée en éliminant le réchauffage de la masse thermique |

| Débit | Limité par les temps de refroidissement/chauffage improductifs | Élevé avec un flux continu ou semi-continu |

| Modèle opérationnel | Traitement par lots avec cycles d'arrêt et de démarrage | Flux continu avec zones thermiques dédiées |

| Cas d'utilisation idéal | Processus flexibles, à faible volume, variés | Processus à volume élevé, constants, répétables |

| Coût initial | Investissement en capital inférieur | Plus élevé en raison de la complexité et de l'automatisation |

Prêt à optimiser l'efficacité énergétique et le débit de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez axé sur la production à grand volume ou sur des processus spécialisés, nos conceptions à plusieurs chambres peuvent réduire considérablement le gaspillage d'énergie et augmenter la productivité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire