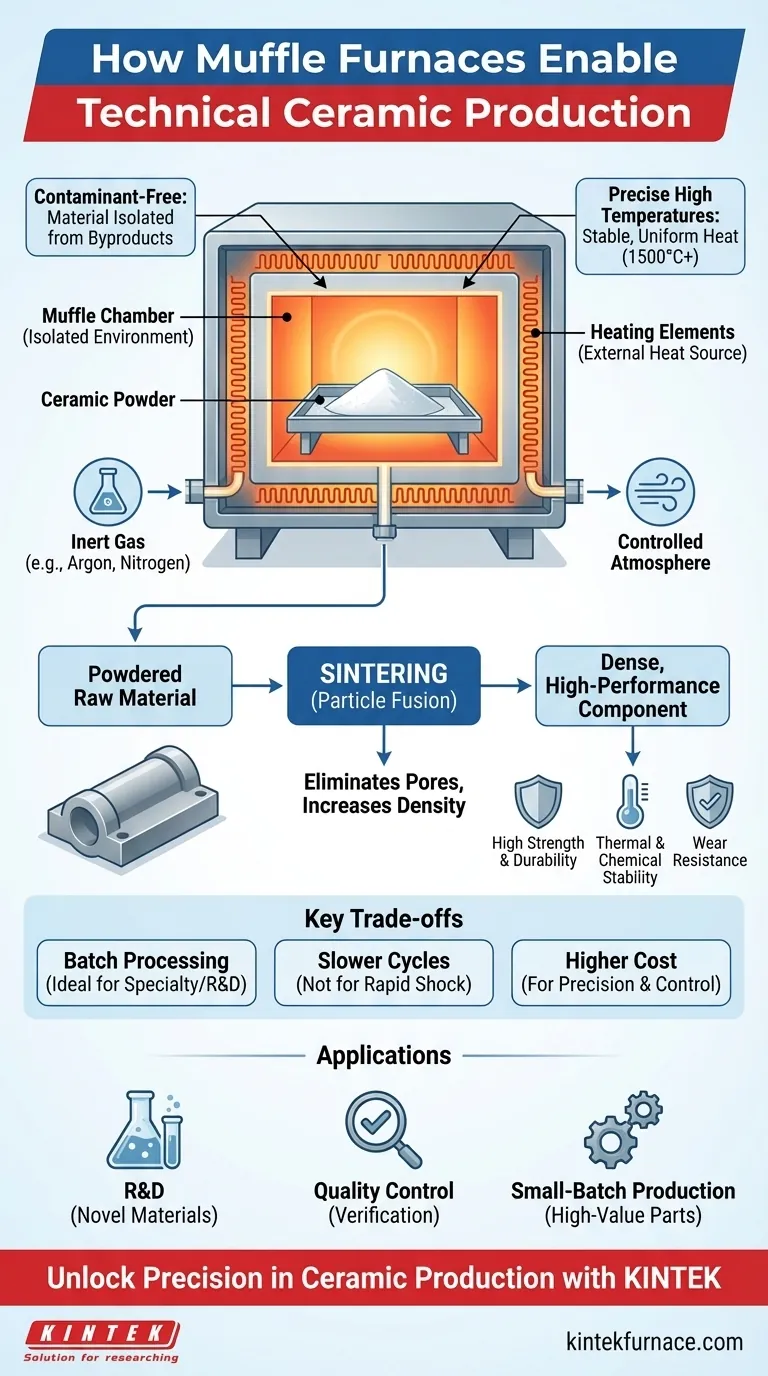

Les fours à moufle sont fondamentaux dans la production de céramiques techniques car ils créent les environnements de haute température, contrôlés et sans contaminants exacts nécessaires aux processus tels que le frittage. Cela transforme les matières premières en poudre en composants denses et performants dotés d'une résistance et d'une durabilité exceptionnelles.

La valeur essentielle d'un four à moufle n'est pas simplement d'atteindre des températures élevées, mais la qualité de cette chaleur. En isolant la céramique des sous-produits de combustion et en permettant un contrôle atmosphérique précis, il permet la création de matériaux de haute pureté avec des propriétés spécifiques et reproductibles qui seraient autrement impossibles à obtenir.

La fonction principale : Créer l'environnement thermique idéal

Un four à moufle est plus qu'une simple boîte chauffante ; c'est un instrument de précision conçu pour contrôler chaque variable du processus de chauffage. C'est ce contrôle qui rend possible la production de céramiques avancées.

Le principe du « Muffle » : Garantir la pureté du matériau

La caractéristique déterminante d'un four à moufle est sa muffle (muffle ou chambre isolée) — une chambre séparée qui contient le matériau chauffé. Cette chambre isole la céramique des éléments chauffants réels et, de manière cruciale, de tout sous-produit de combustion.

Cette séparation est non négociable pour les céramiques techniques, où même des impuretés microscopiques peuvent compromettre l'intégrité structurelle et les caractéristiques de performance du matériau final.

Atteindre des températures élevées précises et stables

Les céramiques techniques nécessitent une cuisson à des températures extrêmement élevées, dépassant souvent 1500 °C, pour obtenir une densification appropriée. Les fours à moufle sont conçus à cet effet.

Ils utilisent des parois isolantes épaisses et des matériaux fibreux spécialisés dans la porte pour maintenir la stabilité et l'efficacité thermiques. Cela garantit que la température à l'intérieur de la chambre est uniforme et maintenue avec précision pendant la durée requise, conduisant à des résultats constants de lot en lot.

Permettre un contrôle atmosphérique avancé

De nombreuses céramiques avancées sont sensibles à l'oxygène à haute température. Les fours à moufle peuvent être configurés pour fonctionner avec des atmosphères spécifiques, telles que des environnements à faible teneur en oxygène ou complètement inertes (par exemple, argon ou azote).

Cette capacité empêche l'oxydation et les réactions chimiques indésirables, préservant l'intégrité des matériaux tels que les céramiques non oxydes et certains composites métalliques.

De la poudre au composant haute performance

Le parcours d'une céramique technique implique la transformation d'une poudre soigneusement formulée en une pièce solide et fonctionnelle. Le four à moufle est l'endroit où cette transformation critique se produit.

Le processus de frittage

Le processus principal permis par un four à moufle est le frittage. Pendant le frittage, les particules de céramique sont chauffées à un point juste en dessous de leur température de fusion.

À cette température, les particules fusionnent, éliminant progressivement les pores entre elles. Le résultat est un composant céramique dense, solidifié et mécaniquement résistant.

Développer des propriétés exceptionnelles

L'environnement contrôlé du four à moufle influence directement les propriétés finales de la céramique. Le contrôle précis de la température et de l'atmosphère permet aux ingénieurs d'obtenir :

- Haute densité : Minimiser la porosité pour une résistance maximale.

- Dureté et résistance à l'usure : Créer une structure matérielle robuste.

- Stabilité thermique et chimique : Assurer que le composant peut résister à des conditions extrêmes.

Un outil essentiel pour la recherche et le contrôle qualité

Au-delà de la production, les fours à moufle sont indispensables dans les laboratoires de recherche pour développer de nouveaux matériaux et dans le contrôle qualité pour vérifier que les pièces finies respectent des spécifications strictes. Leur capacité à reproduire des cycles thermiques précis permet une analyse et une caractérisation fiables des matériaux.

Comprendre les compromis clés

Bien qu'essentiels, les fours à moufle ne sont pas une solution universelle pour tous les besoins de traitement thermique. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Traitement par lots par rapport à la production continue

Les fours à moufle sont intrinsèquement des procédés par lots. Ils sont idéaux pour produire des composants complexes et hautement spécialisés en petites quantités ou pour la recherche et le développement.

Pour la production de masse d'articles en céramique plus simples, un four tunnel à flux continu est souvent plus viable économiquement.

Taux de chauffage et de refroidissement

L'isolation épaisse nécessaire pour maintenir des températures élevées stables signifie que les fours à moufle ont généralement des cycles de chauffage et de refroidissement plus lents. Les processus nécessitant un choc thermique ou une trempe extrêmement rapides peuvent nécessiter d'autres types de fours.

Coût et complexité

Les caractéristiques telles que les alliages à haute température, l'isolation avancée, et en particulier les systèmes de contrôle atmosphérique augmentent le coût et la complexité opérationnelle du four. La précision qu'ils offrent a un prix plus élevé que les fours plus simples.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de traitement thermique dépend entièrement de votre objectif spécifique, qu'il s'agisse de créer un nouveau matériau ou de fabriquer un composant éprouvé.

- Si votre objectif principal est la recherche et le développement : Un four à moufle avec contrôle atmosphérique avancé est essentiel pour explorer les propriétés des nouveaux matériaux sans contamination.

- Si votre objectif principal est le contrôle qualité et la vérification : Un four à moufle standard et fiable fournit l'environnement reproductible à haute température nécessaire pour certifier que les produits répondent aux spécifications.

- Si votre objectif principal est la production spécialisée en petits lots : La précision d'un four à moufle en fait le choix idéal pour créer des composants en céramique technique de grande valeur.

En fin de compte, le four à moufle permet aux ingénieurs et aux scientifiques d'exécuter le processus délicat du frittage avec une précision et un contrôle inégalés.

Tableau récapitulatif :

| Aspect | Contribution aux céramiques techniques |

|---|---|

| Pureté | Isole les matériaux des contaminants pour des céramiques de haute pureté. |

| Contrôle de la température | Fournit un chauffage stable et uniforme jusqu'à 1500 °C+ pour le frittage. |

| Contrôle atmosphérique | Permet l'utilisation de gaz inertes pour prévenir l'oxydation et assurer l'intégrité. |

| Processus de frittage | Fusionne les poudres céramiques en composants denses et solides. |

| Applications | Idéal pour la R&D, le contrôle qualité et la production en petits lots. |

Libérez la précision dans votre production céramique avec KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous développiez de nouveaux matériaux ou que vous assuriez la qualité de la production, nos fours offrent les environnements sans contaminants et le contrôle précis de la température essentiels pour les céramiques techniques haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus