À la base, un four rotatif n'est pas une machine générique ; c'est une solution d'ingénierie sur mesure entièrement façonnée par le matériau qu'il traite. Les propriétés thermiques, physiques et chimiques de votre matériau dictent directement chaque décision de conception majeure, depuis les dimensions physiques du four et les besoins énergétiques jusqu'à la puissance de son système d'entraînement mécanique. Comprendre ces propriétés est la première et la plus critique étape dans la conception d'un système de traitement thermique efficace et fiable.

La conception d'un four rotatif est une traduction directe des caractéristiques physiques et thermiques d'un matériau en spécifications mécaniques. Une mauvaise interprétation de ces propriétés entraîne une inefficacité du processus, des coûts d'exploitation élevés et une mauvaise qualité du produit.

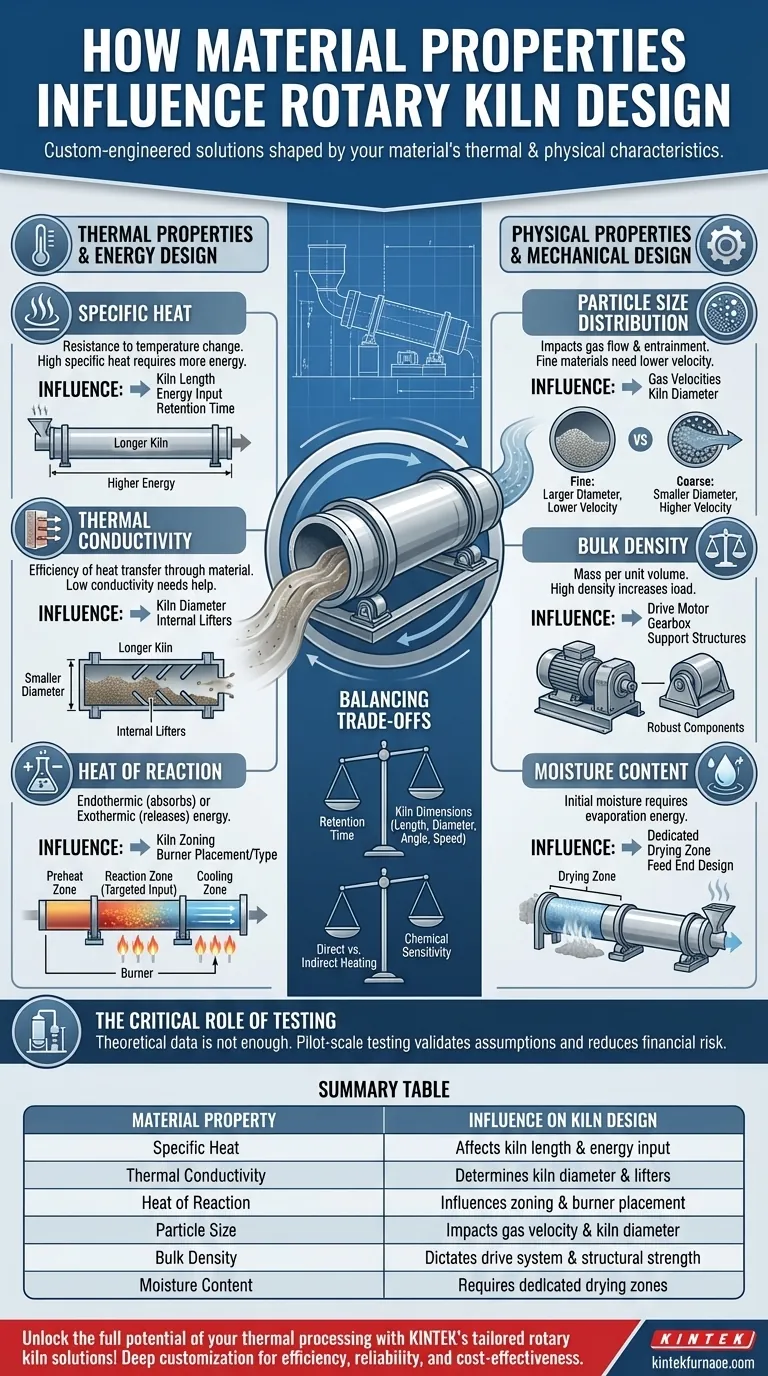

La Fondation : Propriétés Thermiques et Conception Énergétique

La fonction principale d'un four est de transférer de la chaleur. Par conséquent, la manière dont un matériau réagit à l'énergie thermique est la considération la plus fondamentale, influençant directement la longueur, le diamètre du four et la consommation de combustible.

Chaleur Spécifique

La chaleur spécifique mesure la résistance d'un matériau au changement de température. Un matériau avec une chaleur spécifique élevée nécessite plus d'énergie pour chauffer.

Ceci se traduit directement par la nécessité soit d'un four plus long pour augmenter le temps de séjour, soit d'un apport énergétique plus élevé du brûleur, soit une combinaison des deux pour garantir que le matériau atteigne sa température cible.

Conductivité Thermique

La conductivité thermique est l'efficacité avec laquelle la chaleur se transfère à travers le lit de matériau. Cette propriété est cruciale pour garantir que tout le volume de matériau est traité uniformément.

Si un matériau présente une faible conductivité thermique, la chaleur peine à pénétrer de la surface au cœur. Cela peut obliger à concevoir un diamètre de four plus petit pour réduire la profondeur du lit de matériau, ou nécessiter des élévateurs internes qui font cascader le matériau pour améliorer le mélange et l'exposition à la chaleur.

Chaleur de Réaction

De nombreux processus impliquent des réactions chimiques qui consomment de l'énergie (endothermiques) ou la libèrent (exothermiques).

Une réaction endothermique nécessite un apport d'énergie important et ciblé à un point spécifique du processus. Ceci influence le zonage du four et le placement ou le type de brûleur. Une réaction exothermique peut nécessiter un flux d'air contrôlé ou d'autres caractéristiques de conception pour gérer la libération de chaleur et prévenir la surchauffe.

Façonner la Machine : Propriétés Physiques et Conception Mécanique

La forme physique d'un matériau dicte comment il se déplace à travers le four et le stress mécanique qu'il exerce sur l'équipement. Ces propriétés influencent la taille, l'inclinaison et les composants structurels du four.

Distribution de la Taille des Particules

La taille des particules du matériau a un impact profond sur l'écoulement des gaz et la manutention des matériaux.

Les matériaux fins et les poudres peuvent être facilement entraînés dans le gaz de processus chaud circulant à travers le four. Cela nécessite des vitesses de gaz plus faibles, ce qui à son tour exige un diamètre de four plus grand pour gérer le débit requis. Inversement, les charges granulées ou grossières peuvent tolérer des vitesses de gaz plus élevées, permettant un diamètre de four plus petit et plus rentable.

Masse Volumique Apparente

La masse volumique apparente est la masse du matériau par unité de volume. Cette mesure simple a des conséquences majeures sur la conception structurelle et mécanique du four.

Un matériau à haute densité exerce un poids immense sur l'ensemble du système. Cela nécessite des composants plus robustes — et plus coûteux — y compris le moteur d'entraînement, le réducteur, les pneus de support et les roues de support (trunnions). Sous-estimer la masse volumique apparente peut entraîner une défaillance mécanique prématurée.

Teneur en Humidité

Pour les processus impliquant le séchage, la teneur initiale en humidité est un facteur énergétique critique.

Une teneur en humidité élevée nécessite une grande quantité d'énergie simplement pour l'évaporation. Ceci dicte souvent la conception de l'extrémité d'alimentation du four, qui peut être configurée comme une zone de séchage dédiée avant que le matériau ne passe dans les zones de réaction à plus haute température.

Comprendre les Compromis

La conception d'un four est un exercice d'équilibrage de variables interdépendantes. Changer un paramètre pour s'adapter à une propriété matérielle affectera inévitablement un autre.

Temps de Séjour vs. Dimensions du Four

Le temps que le matériau doit passer dans le four pour être traité, connu sous le nom de temps de séjour, est un résultat direct de ses propriétés thermiques. Ceci est réalisé en manipulant quatre variables de conception clés : la longueur, le diamètre, l'angle d'inclinaison et la vitesse de rotation du four.

Par exemple, un matériau qui chauffe lentement pourrait nécessiter un temps de séjour de 20 minutes. Ceci pourrait être réalisé avec un four très long tournant lentement ou un four plus court avec un angle d'inclinaison plus faible. Le choix final dépend de l'équilibre entre le coût d'investissement, l'empreinte au sol de l'usine et l'efficacité opérationnelle.

Chauffage Direct vs. Indirect

Le choix entre un four à tirage direct (où le gaz de combustion entre en contact avec le matériau) et un four à tirage indirect (où la coque est chauffée de l'extérieur) est déterminé par la sensibilité chimique du matériau.

Si un matériau ne peut être exposé aux sous-produits de la combustion, un four indirect est obligatoire. Ceci change complètement le mécanisme de transfert de chaleur, l'efficacité et la construction globale de l'unité, ce qui en fait une décision pivotale, dépendante du matériau.

Le Rôle Critique des Tests

Les références indiquent clairement : les données théoriques ne suffisent pas. Si le comportement du matériau sous l'effet de la chaleur n'est pas bien documenté, procéder sans tests représente un risque financier important.

Les essais à l'échelle pilote sont utilisés pour valider toutes les hypothèses sur les propriétés des matériaux. Ils affinent le temps de séjour requis, le profil de température et les caractéristiques des gaz d'échappement, fournissant les données empiriques nécessaires pour concevoir un four à l'échelle commerciale qui fonctionnera comme prévu.

Comment Assurer une Conception de Four Optimale

Pour traduire les propriétés des matériaux en une conception réussie, vous devez prioriser les bonnes données pour votre objectif principal.

- Si votre objectif principal est l'efficacité du processus : Priorisez des données thermiques précises (chaleur spécifique, conductivité, chaleur de réaction) pour dimensionner correctement le four et les systèmes énergétiques, évitant la sur- ou sous-traitement.

- Si votre objectif principal est la fiabilité mécanique et le coût opérationnel : Portez une attention particulière aux propriétés physiques comme la masse volumique apparente et la taille des particules pour vous assurer que le système d'entraînement et les supports structurels ne sont pas sous-dimensionnés pour la charge.

- Si vous travaillez avec un matériau nouveau ou non éprouvé : Insistez sur des essais à l'échelle pilote pour générer des données empiriques et valider toutes les hypothèses avant de vous engager dans une conception à l'échelle commerciale.

Une opération de traitement thermique réussie commence par une compréhension approfondie et basée sur les données du matériau lui-même.

Tableau Récapitulatif :

| Propriété du Matériau | Influence sur la Conception du Four |

|---|---|

| Chaleur Spécifique | Affecte la longueur du four et l'apport d'énergie pour un chauffage adéquat |

| Conductivité Thermique | Détermine le diamètre du four et l'utilisation d'élévateurs internes |

| Chaleur de Réaction | Influence le zonage et le placement du brûleur |

| Taille des Particules | Impacte la vitesse du gaz et le diamètre du four |

| Masse Volumique Apparente | Dicte le système d'entraînement et la résistance structurelle |

| Teneur en Humidité | Nécessite des zones de séchage dédiées et une planification énergétique |

Libérez tout le potentiel de votre traitement thermique avec les solutions de fours rotatifs sur mesure de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à haute température avancés, y compris des Fours Rotatifs, des Fours à Muffle, à Tube, sous Vide et Atmosphériques, ainsi que des Systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que la conception de votre four répond précisément aux propriétés uniques de votre matériau, améliorant l'efficacité, la fiabilité et la rentabilité. Ne laissez pas votre processus au hasard — contactez-nous dès aujourd'hui pour discuter de vos besoins et voir comment nous pouvons optimiser vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quel est le temps de séjour dans un four rotatif ? Optimisez l'efficacité de votre processus

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés