En une seule opération ininterrompue, un four continu est conçu de manière experte pour combiner plusieurs processus thermiques, notamment le façonnage (debinding) et le frittage. Cette intégration est fondamentale pour les méthodes de fabrication à grand volume telles que le Moulage par Injection de Métal (MIM) et la fabrication additive, où une pièce « verte » doit voir son agent liant retiré avant d'être fusionnée dans sa forme métallique finale et dense.

La véritable valeur d'un four continu n'est pas seulement de réaliser plusieurs étapes à la fois ; il s'agit de transformer une série de travaux discontinus et variables par lots en un flux industriel unique, hautement répétable et rentable. Ce changement donne la priorité à la cohérence et au débit avant tout.

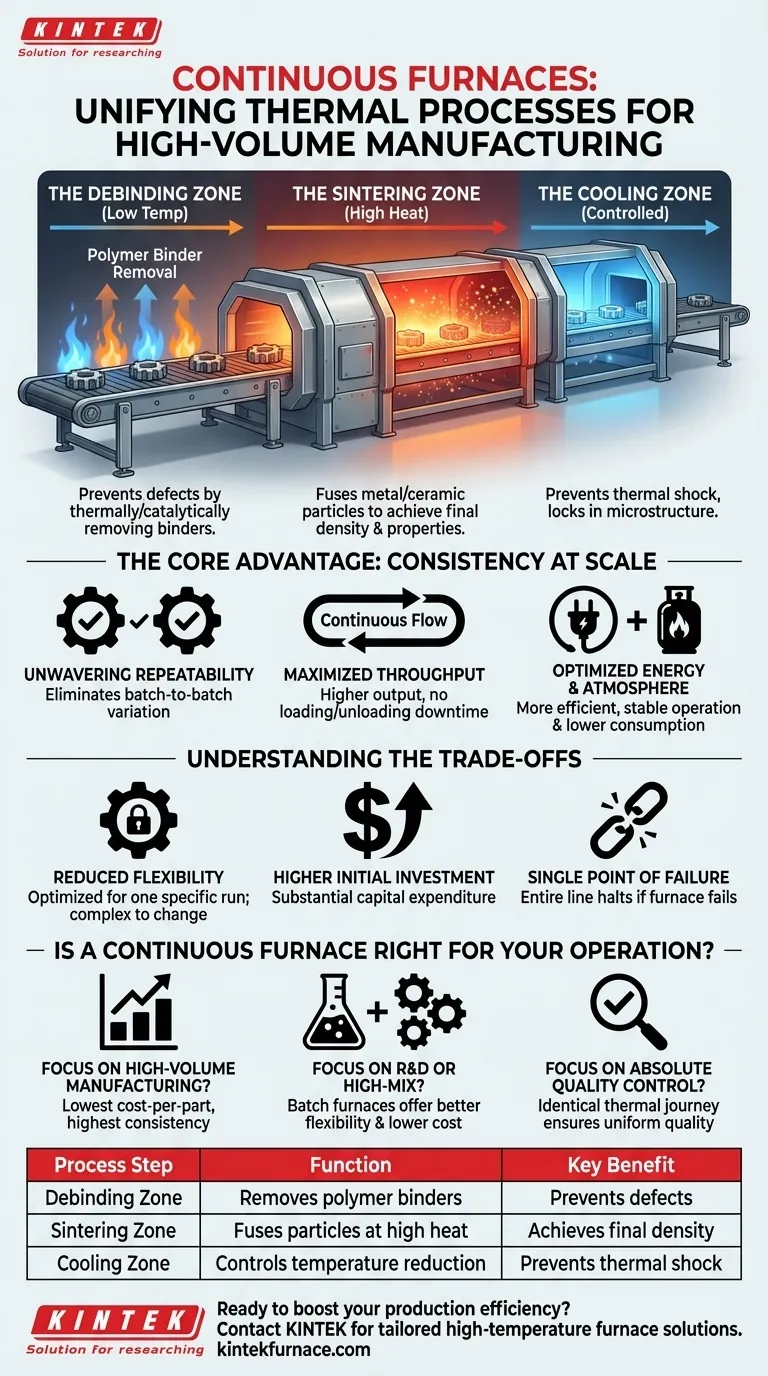

Comment les fours continus intègrent les processus

Un four continu n'est pas une simple boîte chaude. C'est un long tunnel conçu avec des zones thermiques distinctes, chacune optimisée pour une étape spécifique du processus de fabrication. Les pièces se déplacent à travers ces zones sur un tapis roulant ou un système de poussoir, garantissant que chaque composant unique subit exactement le même profil de température.

La Zone de Façonnage (Debinding)

La première étape dans laquelle une pièce entre est la zone de façonnage. Ici, à des températures relativement basses, l'atmosphère du four est soigneusement contrôlée pour décomposer thermiquement ou catalytiquement et éliminer les liants polymères qui donnent à la pièce « verte » sa forme initiale. Cette étape est essentielle pour prévenir les défauts dans le produit final.

La Zone de Frittage

Une fois que les liants sont éliminés, les pièces passent dans la zone de frittage à haute température. La température est augmentée de manière significative, souvent proche du point de fusion du matériau. Dans cette zone, les particules métalliques ou céramiques fusionnent ensemble, éliminant les vides et densifiant la pièce pour obtenir ses propriétés mécaniques finales.

La Zone de Refroidissement

La dernière étape, et tout aussi critique, est une zone de refroidissement contrôlé. Les pièces sont progressivement ramenées à température ambiante à une vitesse spécifique. Cela empêche le choc thermique, qui pourrait provoquer des fissures, et fixe la microstructure et les caractéristiques du matériau souhaitées.

L'Avantage Principal : Cohérence à l'Échelle

La combinaison de ces processus dans un flux automatisé unique offre des avantages opérationnels significatifs par rapport à l'utilisation de fours discontinus séparés pour chaque étape. Le principal avantage est d'atteindre une cohérence inégalée sur des volumes de production massifs.

Répétabilité du Processus Inébranlable

Étant donné que chaque pièce suit le chemin identique à travers les mêmes zones thermiques, la variation d'un lot à l'autre est pratiquement éliminée. C'est un facteur crucial pour le contrôle qualité dans des industries telles que le médical, l'aérospatiale et l'automobile, où la performance des pièces doit être absolument fiable.

Débit Maximal

Un four continu fonctionne sans interruption. Il n'y a pas de temps perdu à charger, décharger, chauffer et refroidir le four pour des lots individuels. Ce flux continu entraîne un rendement de production beaucoup plus élevé par rapport à une série d'opérations par lots.

Consommation Optimisée d'Énergie et d'Atmosphère

Le maintien de températures stables dans des zones dédiées est beaucoup plus économe en énergie que le chauffage et le refroidissement répétés d'un four par lots complet. De même, la consommation de gaz d'atmosphère spécialisés (comme l'azote ou l'hydrogène) est plus faible et plus constante, réduisant les coûts opérationnels.

Comprendre les Compromis

Bien que puissants, les fours continus ne constituent pas la solution universelle pour tous les besoins de traitement thermique. Leur conception crée des limitations spécifiques qui doivent être comprises.

Flexibilité Réduite

Ces fours sont optimisés pour une seule série de production spécifique à grand volume. Changer le processus — par exemple, ajuster le profil de température pour un matériau ou une géométrie de pièce différente — est une tâche complexe et longue. Ils sont mal adaptés à la recherche, au développement ou à la fabrication à faible volume et à mélange élevé.

Investissement Initial Plus Élevé

Les fours continus sont de grands systèmes complexes qui représentent une dépense en capital importante. Le coût initial est considérablement plus élevé que celui de plusieurs fours discontinus plus petits.

Risque de « Point de Défaillance Unique »

Si un four continu nécessite une maintenance ou subit une panne, toute la ligne de production qu'il dessert s'arrête. Une installation de fabrication utilisant plusieurs fours discontinus offre plus de redondance, car un four peut être mis hors service sans arrêter toute la production.

Un Four Continu Est-il Adapté à Votre Opération ?

Le choix entre un système continu et un système discontinu dépend entièrement de vos objectifs de production et de votre modèle commercial.

- Si votre objectif principal est la fabrication à grand volume : Un four continu offrira le coût par pièce le plus bas et le niveau de cohérence le plus élevé pour une ligne de produits stable et de longue durée.

- Si votre objectif principal est la R&D ou la production à mélange élevé : La flexibilité et le coût initial inférieur des fours discontinus sont bien plus adaptés au développement de nouveaux processus ou à la gestion de nombreux petits travaux différents.

- Si votre objectif principal est le contrôle qualité absolu : Le parcours thermique identique pour chaque pièce dans un four continu est un avantage puissant pour éliminer la variabilité du processus et garantir une qualité uniforme à grande échelle.

Comprendre ce compromis fondamental entre le débit et la flexibilité est la clé pour sélectionner la bonne technologie de traitement thermique pour vos objectifs de fabrication.

Tableau Récapitulatif :

| Étape du Processus | Fonction | Avantage Clé |

|---|---|---|

| Zone de Façonnage | Élimine les liants polymères à basse température | Prévient les défauts dans les pièces finales |

| Zone de Frittage | Fusionne les particules métalliques/céramiques à haute température | Atteint la densité finale et les propriétés mécaniques |

| Zone de Refroidissement | Contrôle la réduction graduelle de la température | Prévient le choc thermique et fixe la microstructure |

Prêt à stimuler votre efficacité de production avec des solutions de four sur mesure ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la fabrication à grand volume ou que vous ayez besoin d'options flexibles, notre expertise garantit des performances optimales et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos flux de travail de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries