Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), les propriétés des films sont ajustées en réglant précisément les paramètres fondamentaux du processus. Les principaux leviers que vous pouvez contrôler sont la composition des gaz réactifs et les débits, la puissance et la fréquence du plasma, et la température du substrat, chacun modifiant systématiquement les caractéristiques chimiques, optiques et mécaniques du film résultant.

La clé pour maîtriser le PECVD est de comprendre que ses paramètres ne sont pas des cadrans indépendants. L'ajustement d'un film pour une application spécifique est un exercice d'équilibre, où l'ajustement d'une variable – comme le débit de gaz – influence inévitablement les autres et nécessite une approche holistique du contrôle du processus.

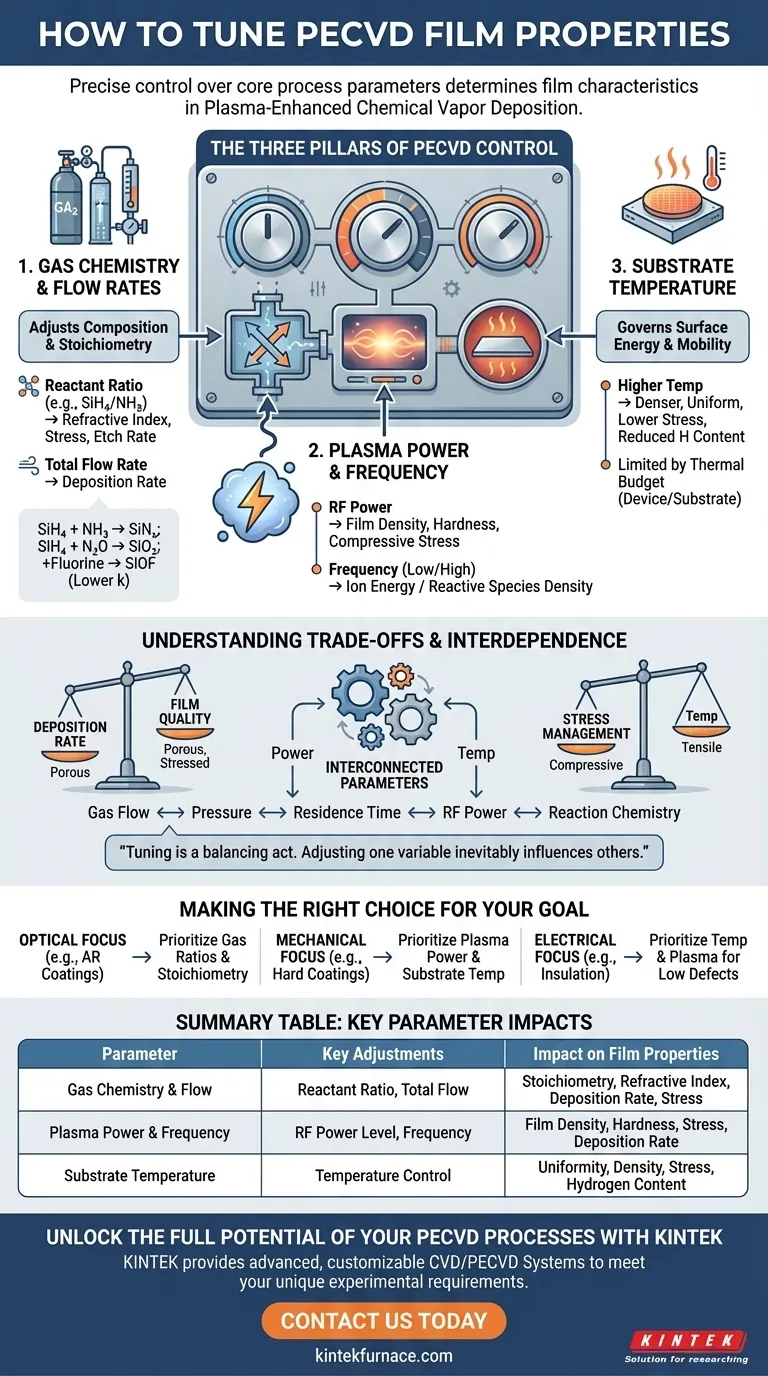

Les trois piliers du contrôle PECVD

L'obtention d'une propriété de film cible, qu'il s'agisse d'un indice de réfraction spécifique ou d'un niveau de contrainte désiré, dépend de la manipulation de trois aspects fondamentaux de l'environnement de dépôt.

1. Chimie des gaz et débits

Les gaz que vous introduisez dans la chambre sont les éléments constitutifs littéraux de votre film. Leur composition et leur flux dictent directement la stœchiométrie et le taux de dépôt du film.

### Définir la composition du film

Le choix des gaz précurseurs détermine le matériau fondamental déposé. Par exemple, l'utilisation de silane (SiH₄) et d'ammoniac (NH₃) produira du nitrure de silicium (SiNₓ), tandis que l'utilisation de silane et d'oxyde nitreux (N₂O) produira du dioxyde de silicium (SiO₂).

### Ajustement de la stœchiométrie

En ajustant le rapport des gaz réactifs, vous pouvez affiner la stœchiométrie du film. Dans un dépôt de nitrure de silicium, modifier le rapport SiH₄/NH₃ altère directement la teneur en silicium-azote, ce qui à son tour modifie l'indice de réfraction, la contrainte et le taux de gravure du film.

### Élargir les possibilités de matériaux

Vous pouvez introduire des gaz supplémentaires pour créer des films plus complexes. L'ajout d'un gaz contenant du fluor, par exemple, permet le dépôt de dioxyde de silicium fluoré (SiOF), qui a une constante diélectrique plus faible que le SiO₂ standard.

### Contrôle du taux de dépôt

Des débits de gaz totaux plus élevés augmentent généralement le taux de dépôt en fournissant plus de matériau précurseur à la zone de réaction. Cependant, cela doit être équilibré, car un flux excessivement élevé peut réduire le temps que les précurseurs passent dans le plasma, entraînant des réactions chimiques inefficaces.

2. Puissance et fréquence du plasma

Le plasma est le moteur du processus PECVD, fournissant l'énergie nécessaire pour décomposer les gaz réactifs en espèces réactives. Le contrôle du plasma est essentiel pour ajuster la densité et la contrainte du film.

### Impact de la puissance du plasma

L'augmentation de la puissance RF dynamise le plasma, entraînant un degré de dissociation gazeuse plus élevé et un bombardement ionique accru du substrat. Cela se traduit généralement par un film plus dense et plus dur. Cependant, une puissance excessive peut augmenter les contraintes de compression et peut causer des dommages au substrat.

### Le rôle de la fréquence

La fréquence RF utilisée pour générer le plasma joue également un rôle. Les fréquences plus basses ont tendance à augmenter l'énergie des ions, favorisant la densification du film, tandis que les fréquences plus élevées peuvent produire une densité plus élevée d'espèces réactives, ce qui peut augmenter le taux de dépôt.

3. Température du substrat

La température régit l'énergie disponible à la surface de croissance du film, influençant la manière dont les atomes déposés s'arrangent.

### Amélioration de la qualité du film

Des températures de substrat plus élevées fournissent plus d'énergie aux atomes atterrissant sur la surface. Cette mobilité de surface accrue leur permet de trouver des sites de liaison plus stables, ce qui donne un film plus dense, plus uniforme avec des contraintes intrinsèques plus faibles et une teneur en hydrogène réduite.

### Gestion des contraintes thermiques

La température maximale utilisable est souvent limitée par le budget thermique du substrat ou du dispositif déjà fabriqué dessus. L'avantage principal du PECVD est sa capacité à produire des films de haute qualité à des températures inférieures à celles du CVD conventionnel.

Comprendre les compromis

L'optimisation des processus ne vise rarement à maximiser un seul paramètre. Le plus souvent, il s'agit de naviguer entre des facteurs concurrents pour trouver un équilibre acceptable.

### Taux de dépôt vs. qualité du film

Il existe un compromis courant entre la vitesse de dépôt et la qualité du film. Bien que des puissances et des débits élevés puissent augmenter le débit, ils peuvent également entraîner des films plus poreux, moins uniformes ou fortement contraints. Les films optiques ou électroniques de haute qualité nécessitent souvent des conditions de dépôt plus lentes et plus contrôlées.

### Gestion du stress

La contrainte du film (soit compressive, soit de traction) est une propriété critique qui peut provoquer la fissuration du film, le délaminage ou la courbure de la tranche. La contrainte est influencée par presque tous les paramètres : une puissance de plasma plus élevée augmente la contrainte de compression due au bombardement ionique, tandis que la désadaptation thermique et la chimie des gaz jouent également des rôles importants. La gestion des contraintes nécessite une optimisation minutieuse et multiparamétrique.

### L'interdépendance des paramètres

Il est crucial de reconnaître que ces paramètres sont interconnectés. La modification du débit de gaz altère la pression et le temps de résidence des molécules dans le plasma, ce qui peut nécessiter un ajustement de la puissance RF pour maintenir la chimie de réaction souhaitée. Le développement de processus efficace implique la co-optimisation de ces variables.

Faire le bon choix pour votre objectif

Votre stratégie d'optimisation doit être guidée par la propriété la plus critique pour votre application.

- Si votre objectif principal est les propriétés optiques (par exemple, les revêtements antireflet) : Concentrez-vous sur le contrôle méticuleux des ratios de gaz pour ajuster la stœchiométrie du film et atteindre l'indice de réfraction cible.

- Si votre objectif principal est les propriétés mécaniques (par exemple, les revêtements durs) : Donnez la priorité à l'optimisation de la puissance du plasma et de la température du substrat pour augmenter la densité et la dureté du film tout en gérant les contraintes intrinsèques.

- Si votre objectif principal est les propriétés électriques (par exemple, l'isolation) : Concentrez-vous sur la température et les conditions du plasma pour minimiser la teneur en hydrogène et créer un film dense et pur avec une faible densité de défauts.

En fin de compte, le PECVD est un outil puissant et polyvalent qui offre un contrôle exceptionnel une fois que vous comprenez l'interaction entre ses paramètres fondamentaux.

Tableau récapitulatif :

| Paramètre | Ajustements clés | Impact sur les propriétés du film |

|---|---|---|

| Chimie des gaz et débits | Rapport des gaz réactifs, débits totaux | Modifie la stœchiométrie, l'indice de réfraction, le taux de dépôt et les contraintes |

| Puissance et fréquence du plasma | Niveau de puissance RF, réglages de fréquence | Influence la densité, la dureté, les contraintes et le taux de dépôt du film |

| Température du substrat | Contrôle de la température pendant le dépôt | Affecte l'uniformité du film, la densité, les contraintes et la teneur en hydrogène |

Libérez tout le potentiel de vos processus PECVD avec KINTEK

Vous avez du mal à obtenir les propriétés de film précises que vos expériences exigent ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous ajustiez des propriétés optiques, mécaniques ou électriques.

Prêt à optimiser vos résultats PECVD ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire