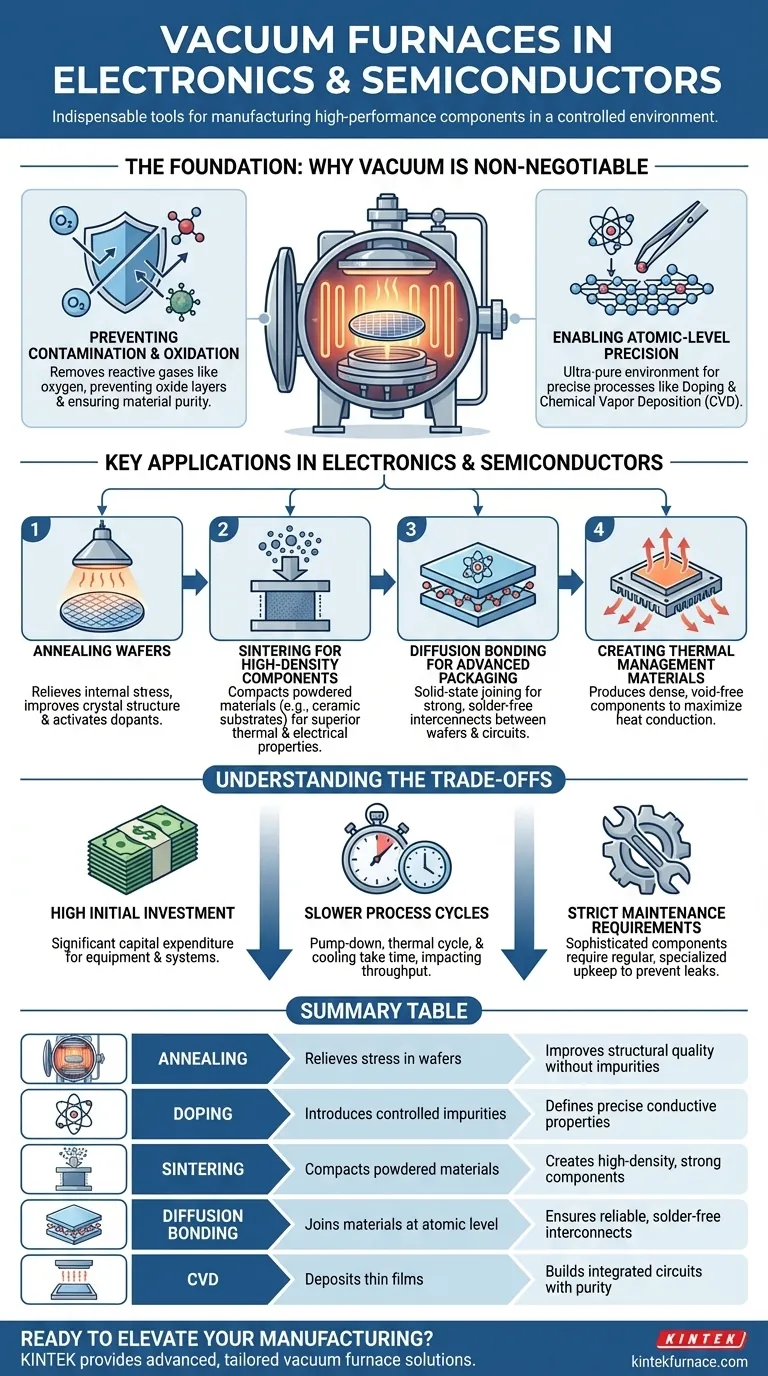

Dans les industries de l'électronique et des semi-conducteurs, les fours sous vide sont des outils indispensables pour la fabrication de composants haute performance. Ils sont utilisés pour des processus critiques tels que le dopage et le recuit des wafers de silicium, le frittage des substrats céramiques et la liaison par diffusion des circuits, où un environnement ultra-propre et contrôlé est non négociable pour assurer la fiabilité et les performances des dispositifs.

La fonction principale d'un four sous vide n'est pas seulement de fournir de la chaleur, mais de créer un environnement chimiquement inerte. En éliminant les gaz réactifs comme l'oxygène, il prévient la contamination et l'oxydation, permettant la fabrication de matériaux avec la pureté atomique précise et l'intégrité structurelle que les électroniques modernes exigent.

Le Fondement : Pourquoi le vide est non négociable

La sensibilité extrême des matériaux semi-conducteurs signifie que même des impuretés microscopiques ou des oxydes peuvent entraîner la défaillance d'un dispositif. Un four sous vide relève directement ce défi en éliminant les gaz atmosphériques qui réagiraient autrement avec les matériaux à des températures de traitement élevées.

Prévention de la contamination et de l'oxydation

Aux températures élevées requises pour la fabrication, les matériaux comme le silicium sont très réactifs. Toute exposition à l'oxygène ou à d'autres contaminants atmosphériques créerait des couches d'oxyde indésirables, altérant les propriétés électriques du matériau.

Un environnement sous vide élimine ces agents réactifs, créant une toile vierge pour des processus comme le dopage ou le dépôt de couches minces. Cela garantit que le composant final a la composition chimique exacte prévue.

Permettre une précision au niveau atomique

Des processus comme le dopage impliquent l'introduction intentionnelle d'impuretés contrôlées dans une tranche de silicium pour définir ses propriétés conductrices. Le dépôt chimique en phase vapeur (CVD) implique le dépôt de films exceptionnellement minces, comme le nitrure de silicium ou le polysilicium, pour construire des circuits intégrés.

Les deux processus nécessitent un environnement ultra-pur afin que seuls les atomes désirés soient ajoutés. Un four sous vide fournit cette table rase essentielle, empêchant les molécules errantes d'interférer avec la construction à l'échelle atomique.

Applications Clés dans l'Électronique et les Semi-conducteurs

L'environnement contrôlé d'un four sous vide est utilisé pour plusieurs étapes de fabrication critiques, de la création de la tranche de base à l'emballage du composant final.

Recuit des plaquettes

Le recuit est un processus de traitement thermique utilisé pour soulager les contraintes internes au sein du réseau cristallin du silicium et pour activer les dopants. Effectuer ce processus sous vide garantit que le matériau améliore sa qualité structurelle sans introduire de nouvelles impuretés ou défauts de surface.

Frittage pour les composants à haute densité

Le frittage est le processus de compactage de matériaux en poudre en une masse solide à l'aide de chaleur et de pression. En électronique, les presses à chaud sous vide sont utilisées pour créer des substrats céramiques à haute densité pour les micropuces.

Le vide est essentiel pour éliminer les gaz piégés entre les particules de poudre. Il en résulte un composant final plus dense, plus résistant et doté de propriétés thermiques et électriques supérieures.

Liaison par diffusion pour un emballage avancé

La liaison par diffusion est une technique d'assemblage à l'état solide qui lie les matériaux au niveau atomique sans fusion ni utilisation de soudure. Elle est utilisée pour joindre des plaquettes et des circuits semi-conducteurs.

Pour que cette liaison se forme, les surfaces doivent être parfaitement propres. Un four sous vide élimine tous les contaminants de surface, permettant des liaisons directes et de haute intégrité, essentielles pour la fiabilité des composants électroniques de haute performance.

Création de matériaux de gestion thermique

L'électronique de puissance génère une chaleur importante. Les fours sous vide sont utilisés pour produire des composants de gestion thermique comme les dissipateurs de chaleur et les isolants. Le processus sous vide garantit que ces matériaux sont très denses et exempts de vides, maximisant leur capacité à dissiper la chaleur des circuits sensibles.

Comprendre les compromis

Bien qu'essentielle, la technologie des fours sous vide présente des complexités et des coûts inhérents qui doivent être pris en compte.

Investissement initial élevé

Les fours sous vide, ainsi que leurs pompes, systèmes de contrôle et instruments associés, représentent une dépense en capital importante par rapport aux fours atmosphériques standards.

Cycles de processus plus lents

Atteindre un vide élevé (pompage), exécuter le cycle thermique et refroidir les composants de manière contrôlée prend beaucoup plus de temps que le traitement atmosphérique. Cela peut affecter le débit de fabrication global.

Exigences strictes en matière de maintenance

Les joints, pompes et capteurs qui maintiennent le vide sont des composants sophistiqués qui nécessitent un entretien régulier et spécialisé. Toute fuite peut compromettre l'ensemble du processus, ce qui rend une maintenance vigilante critique.

Comment appliquer cela à votre objectif

Le processus sous vide spécifique dont vous avez besoin dépend entièrement de votre produit final et des propriétés matérielles que vous visez à obtenir.

- Si votre objectif principal est la fabrication de circuits intégrés : Vos processus clés seront le recuit sous vide, le dopage et le CVD pour le dépôt de films purs et uniformes sur des plaquettes de silicium.

- Si votre objectif principal est l'emballage avancé de composants : Vous vous appuierez sur la liaison par diffusion pour des interconnexions solides et sans soudure, et sur le frittage sous vide pour des substrats fiables et à haute densité.

- Si votre objectif principal est la création de composants passifs ou structurels : Le pressage à chaud sous vide et le frittage sont essentiels pour produire des matériaux comme les dissipateurs thermiques et les isolants céramiques avec une densité et des propriétés thermiques optimales.

En fin de compte, la maîtrise de l'environnement contrôlé d'un four sous vide est la clé pour débloquer les performances, la pureté et la fiabilité requises par le paysage électronique moderne.

Tableau récapitulatif :

| Processus | Fonction clé | Avantage en électronique/semi-conducteurs |

|---|---|---|

| Recuit | Soulage les contraintes dans les plaquettes de silicium | Améliore la qualité structurelle sans impuretés |

| Dopage | Introduit des impuretés contrôlées | Définit des propriétés conductrices précises |

| Frittage | Compacte les matériaux en poudre | Crée des composants solides à haute densité |

| Liaison par diffusion | Joint les matériaux au niveau atomique | Assure des interconnexions fiables et sans soudure |

| CVD | Dépose des films minces | Construit des circuits intégrés avec pureté |

Prêt à optimiser votre fabrication d'électronique et de semi-conducteurs avec des solutions de fours sous vide de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation poussée garantit que nous pouvons répondre précisément à vos besoins expérimentaux et de production uniques, offrant une pureté, une fiabilité et des performances améliorées pour vos composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quel rôle les fours tubulaires jouent-ils dans la production de semi-conducteurs et de batteries ? Déverrouillez la précision dans le traitement à haute température

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est l'importance des fours à porcelaine dans la recherche universitaire et scientifique ? Libérez l'innovation grâce à un contrôle précis de la haute température