À la base, un four de traitement thermique sous vide prévient la contamination en éliminant physiquement l'atmosphère – l'air, l'humidité et d'autres gaz – de la chambre de chauffage. En créant un environnement à basse pression, il élimine les éléments qui, autrement, réagiraient avec le matériau à haute température, empêchant les changements chimiques indésirables comme l'oxydation et assurant que la pièce reste pure.

L'avantage fondamental d'un four sous vide n'est pas le vide lui-même, mais l'environnement chimiquement inerte qu'il crée. Ce contrôle de l'atmosphère est ce qui protège l'intégrité de la surface d'un matériau et préserve ses propriétés intrinsèques pendant le processus intense de traitement thermique.

Le principe fondamental : Éliminer l'atmosphère réactive

La fonction principale du vide est de créer un environnement où les réactions chimiques indésirables ne peuvent pas se produire. Ceci est réalisé en ciblant la cause profonde de la plupart des contaminations pendant le traitement thermique : l'air autour de la pièce.

Élimination de l'oxydation et de la décarburation

À hautes températures, l'oxygène de l'air réagit agressivement avec la plupart des métaux, formant une couche d'oxyde sur la surface. Cela non seulement ruine la finition de la pièce, mais peut également altérer ses dimensions et ses propriétés.

Un four sous vide pompe la quasi-totalité de l'oxygène, empêchant cette réaction. Il en résulte des pièces qui sortent du four avec une finition brillante et propre, exempte de décoloration. De même, il empêche la perte de carbone de la surface des aciers (décarburation).

Prévention de la contamination de surface

L'atmosphère contient plus que de l'oxygène. Des gaz traces, de l'humidité et d'autres impuretés peuvent également réagir avec un matériau ou s'y incruster lorsqu'il est chauffé.

En évacuant la chambre, ces contaminants potentiels sont éliminés. Cela garantit que le produit fini est chimiquement pur et exempt de transmutation ou d'impuretés de surface qui pourraient compromettre les performances, en particulier dans des applications sensibles comme les implants médicaux ou les composants aérospatiaux.

Le processus en détail : Contrôle de l'environnement

Un four sous vide offre un environnement hautement contrôlé qui va au-delà de la simple phase de chauffage. La phase de refroidissement ou de trempe est tout aussi critique pour prévenir la contamination et obtenir les propriétés de matériau souhaitées.

Création du vide

Le processus commence par placer la pièce à l'intérieur de la chambre du four et la sceller. Une série de pompes élimine ensuite l'air et les autres gaz, réduisant la pression interne à un vide presque parfait. Cette étape garantit que l'atmosphère réactive a disparu avant toute application significative de chaleur.

Le rôle du gaz inerte pour le refroidissement

Bien qu'un vide soit excellent pour prévenir les réactions, c'est un mauvais moyen pour transférer la chaleur, ce qui rend le refroidissement difficile. Pour refroidir la pièce rapidement et uniformément sans introduire de contaminants, le vide est souvent rompu en remplissant la chambre avec un gaz inerte de haute pureté.

Des gaz comme l'argon ou l'azote sont utilisés car ils ne réagissent pas chimiquement avec le matériau chaud. Cela permet un refroidissement rapide par convection (trempe gazeuse) tout en maintenant un environnement propre et contrôlé.

Méthodes de trempe contrôlée

Pour certains processus, un refroidissement encore plus rapide est nécessaire. Les fours sous vide peuvent être équipés de systèmes de trempe intégrés qui utilisent de l'huile ou même de l'eau. Ces opérations sont effectuées dans le système contrôlé pour minimiser toute exposition à l'atmosphère extérieure, passant d'un vide pur à un milieu de trempe sans compromettre l'intégrité de la surface de la pièce.

Comprendre les compromis et les alternatives

Bien qu'elle soit très efficace, la technologie du vide n'est pas la seule solution pour prévenir la contamination. Comprendre son contexte permet de clarifier ses avantages uniques.

Le défi du dégazage

Un vide puissant ne se contente pas d'éliminer l'atmosphère autour d'une pièce ; il peut également extraire les gaz et les impuretés piégés du matériau lui-même. Ce processus, connu sous le nom de dégazage, est une caractéristique clé des processus de purification sous vide. Cependant, il doit être géré correctement pour s'assurer que ces gaz libérés ne contaminent pas le four ou d'autres pièces du chargement.

Alternative : Le four à moufle

Une autre méthode pour prévenir la contamination est le four à moufle. Cette conception utilise une barrière physique – une chambre intérieure isolée ou "moufle" – pour isoler la pièce des gaz de combustion de la source de chaleur.

Bien qu'un four à moufle prévienne efficacement la contamination par les sous-produits de combustion, il n'élimine pas l'air de l'intérieur du moufle. Par conséquent, il ne protège pas contre l'oxydation qu'un four sous vide est spécifiquement conçu pour éliminer.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide est dictée par la nécessité d'un contrôle ultime sur la surface et la pureté chimique du matériau.

- Si votre objectif principal est une finition brillante et sans calamine : Un four sous vide est la solution définitive, car il élimine l'oxygène responsable de l'oxydation.

- Si votre objectif principal est le brasage ou le frittage de haute pureté : L'environnement ultra-propre d'un four sous vide empêche les impuretés d'interférer avec les liaisons métallurgiques.

- Si votre objectif principal est d'obtenir une dureté spécifique sans altération de la surface : La combinaison du chauffage sous vide avec une trempe contrôlée au gaz inerte ou à l'huile fournit des résultats précis sans décarburation ni oxydation.

En fin de compte, un four sous vide offre un niveau inégalé de contrôle atmosphérique, garantissant que les seuls changements apportés à un matériau sont ceux que vous avez l'intention de faire.

Tableau récapitulatif :

| Méthode de prévention | Avantage clé |

|---|---|

| Élimine l'oxygène et les gaz | Prévient l'oxydation et la décarburation, assurant une finition brillante |

| Utilise un gaz inertes pour le refroidissement | Maintient la pureté pendant la trempe rapide sans contamination |

| Élimine l'humidité et les impuretés | Préserve l'intégrité du matériau pour les applications sensibles |

Besoin d'une solution de traitement thermique sans contamination ? KINTEK est spécialisé dans les fours à haute température avancés, y compris les fours sous vide et à atmosphère contrôlée, adaptés aux industries comme l'aérospatiale et les dispositifs médicaux. Forts de notre solide R&D et de nos profondes capacités de personnalisation, nous veillons à ce que vos matériaux atteignent une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins uniques !

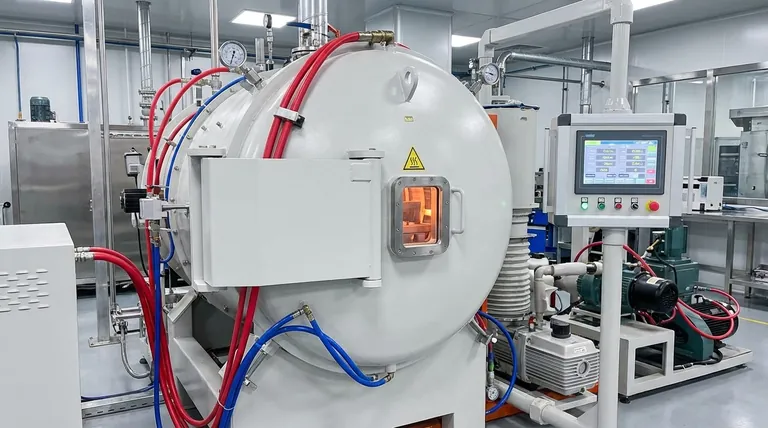

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel