Essentiellement, les fours sous vide créent un environnement ultra-pur et à haute température exempt de gaz réactifs tels que l'oxygène et l'azote. Ce contrôle est essentiel pour la préparation des alliages spéciaux, car il empêche la formation d'oxydes et d'impuretés indésirables qui compromettraient autrement la composition chimique unique, l'intégrité structurelle et les caractéristiques de performance du matériau.

L'avantage fondamental d'un four sous vide n'est pas seulement la chaleur qu'il fournit, mais l'environnement vierge qu'il crée. En supprimant l'atmosphère, il permet la fusion, le frittage et le traitement thermique de métaux hautement réactifs pour former des alliages avec des propriétés qui seraient impossibles à obtenir autrement.

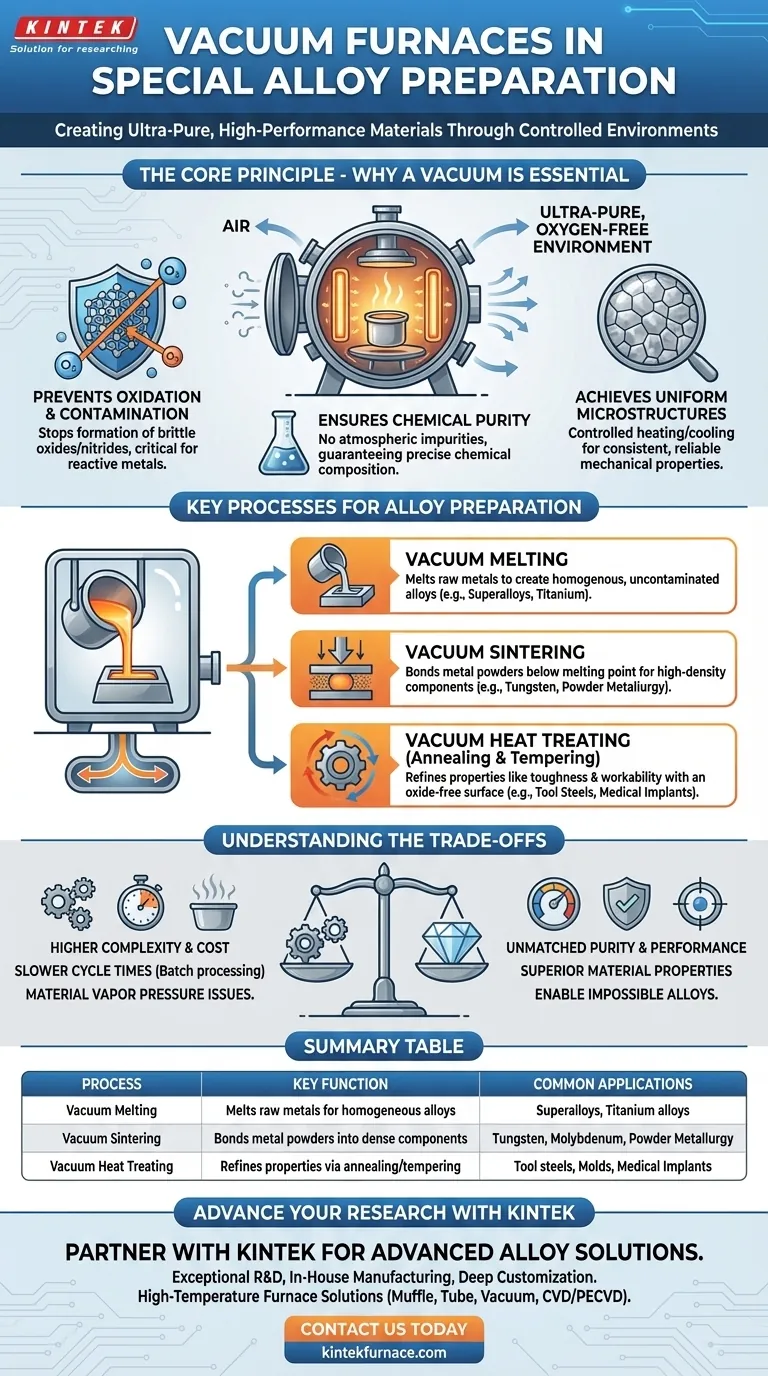

Le principe fondamental : pourquoi le vide est essentiel

Aux températures extrêmes requises pour la préparation des alliages, la plupart des métaux deviennent très réactifs. L'introduction d'un vide est la clé pour contrôler cette réactivité et garantir que le produit final répond à des spécifications précises.

Prévention de l'oxydation et de la contamination

Lorsqu'ils sont chauffés, les métaux réagissent facilement avec l'oxygène et d'autres gaz présents dans l'air. Ce processus, l'oxydation, forme une couche fragile et impure sur le matériau.

Un environnement sous vide élimine ces gaz réactifs. Cela empêche la formation d'oxydes et de nitrures, qui agissent comme des contaminants et dégradent les propriétés mécaniques de l'alliage. Ceci est particulièrement crucial pour les matériaux réactifs comme le titane et les superalliages.

Assurer la pureté chimique

Les alliages spéciaux sont définis par leurs recettes chimiques précises. Même une contamination mineure peut modifier radicalement leurs propriétés prévues, telles que la résistance, la résistance à la corrosion ou la tolérance à la chaleur.

En fonctionnant sous vide, les fours garantissent qu'aucun élément involontaire provenant de l'atmosphère n'est introduit pendant la fusion ou le chauffage. Cela garantit que l'alliage final possède la composition chimique exacte requise pour son application haute performance.

Atteindre des microstructures uniformes

Les cycles de chauffage et de refroidissement contrôlés à l'intérieur d'un four sous vide favorisent la formation de structures de grains uniformes.

Cette cohérence dans tout le matériau est vitale pour des propriétés mécaniques prévisibles et fiables. Elle élimine les points faibles qui peuvent conduire à une défaillance prématurée dans des environnements exigeants comme les moteurs à réaction ou les implants médicaux.

Processus clés pour la préparation des alliages

Les fours sous vide ne sont pas des outils à usage unique ; ce sont des plateformes polyvalentes qui permettent plusieurs processus de fabrication distincts.

Fusion sous vide

C'est le processus fondamental pour créer un alliage à partir de ses métaux bruts constitutifs. Les matériaux sont chauffés à l'état liquide à l'intérieur du vide.

Ce processus garantit que les éléments se mélangent complètement en un liquide homogène sans contamination avant d'être coulés sous une forme solide, connue sous le nom de lingot. C'est la norme pour la production de superalliages et d'alliages de titane.

Frittage sous vide

Le frittage est utilisé pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène, et dans la métallurgie des poudres.

Au lieu de fondre, les poudres métalliques fines sont chauffées à haute température en dessous de leur point de fusion. La chaleur et la pression provoquent la liaison et la fusion des particules de poudre, formant un composant solide et dense avec une structure interne uniforme.

Traitement thermique sous vide (Recuit et Revenu)

Le traitement thermique est un processus secondaire effectué sur un alliage déjà formé pour affiner ses propriétés.

Le recuit implique de chauffer et de refroidir lentement pour affiner la structure du grain, rendant le matériau plus malléable. Le revenu est effectué après le durcissement pour réduire les contraintes internes et augmenter la ténacité. Effectuer ces traitements sous vide garantit une surface exempte d'oxydation, ce qui est essentiel pour les composants finis tels que les aciers à outils et les moules.

Comprendre les compromis

Bien qu'indispensable, la technologie des fours sous vide implique des compromis clairs qu'il est important de comprendre.

Complexité opérationnelle élevée

Les fours sous vide sont des systèmes sophistiqués. Atteindre et maintenir un vide poussé nécessite des systèmes de pompage, des joints et une instrumentation complexes, ce qui entraîne des coûts initiaux et des exigences de maintenance plus élevés par rapport aux fours à pression atmosphérique.

Cycles plus longs

Le processus de pompage de la chambre au niveau de vide requis prend du temps. Cela signifie que les fours sous vide fonctionnent généralement par lots, ce qui peut entraîner un débit inférieur par rapport aux processus continus en atmosphère ouverte.

Pression de vapeur du matériau

Dans un vide poussé, certains éléments ayant une pression de vapeur élevée peuvent commencer à « bouillir » ou à se désorber de l'alliage en fusion à haute température. Ce phénomène peut légèrement modifier la composition chimique finale et doit être géré avec soin.

Faire le bon choix pour votre objectif

Le processus sous vide spécifique que vous utilisez dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de créer un nouvel alliage de haute pureté à partir d'éléments bruts : La fusion sous vide est l'étape initiale essentielle pour garantir un mélange homogène et non contaminé.

- Si votre objectif principal est de former un composant à partir de poudres métalliques difficiles à faire fondre : Le frittage sous vide est le processus correct pour des matériaux comme le tungstène ou les métaux durs spécialisés.

- Si votre objectif principal est d'affiner les propriétés d'un alliage existant : Le traitement thermique sous vide (recuit ou revenu) est utilisé pour optimiser la résistance, la ténacité et la durabilité sans endommager la surface.

En fin de compte, maîtriser la technologie des fours sous vide est fondamental pour concevoir les matériaux avancés qui définissent les industries haute performance modernes.

Tableau récapitulatif :

| Processus | Fonction clé | Applications courantes |

|---|---|---|

| Fusion sous vide | Fait fondre les métaux bruts sous vide pour créer des alliages homogènes | Superalliages, alliages de titane |

| Frittage sous vide | Lie les poudres métalliques sans les faire fondre pour obtenir des composants denses | Tungstène, molybdène, métallurgie des poudres |

| Traitement thermique sous vide | Affine les propriétés par recuit/revenu sous vide | Aciers à outils, moules, implants médicaux |

Besoin de solutions de fours sous vide avancées pour la préparation de vos alliages ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer la performance et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide