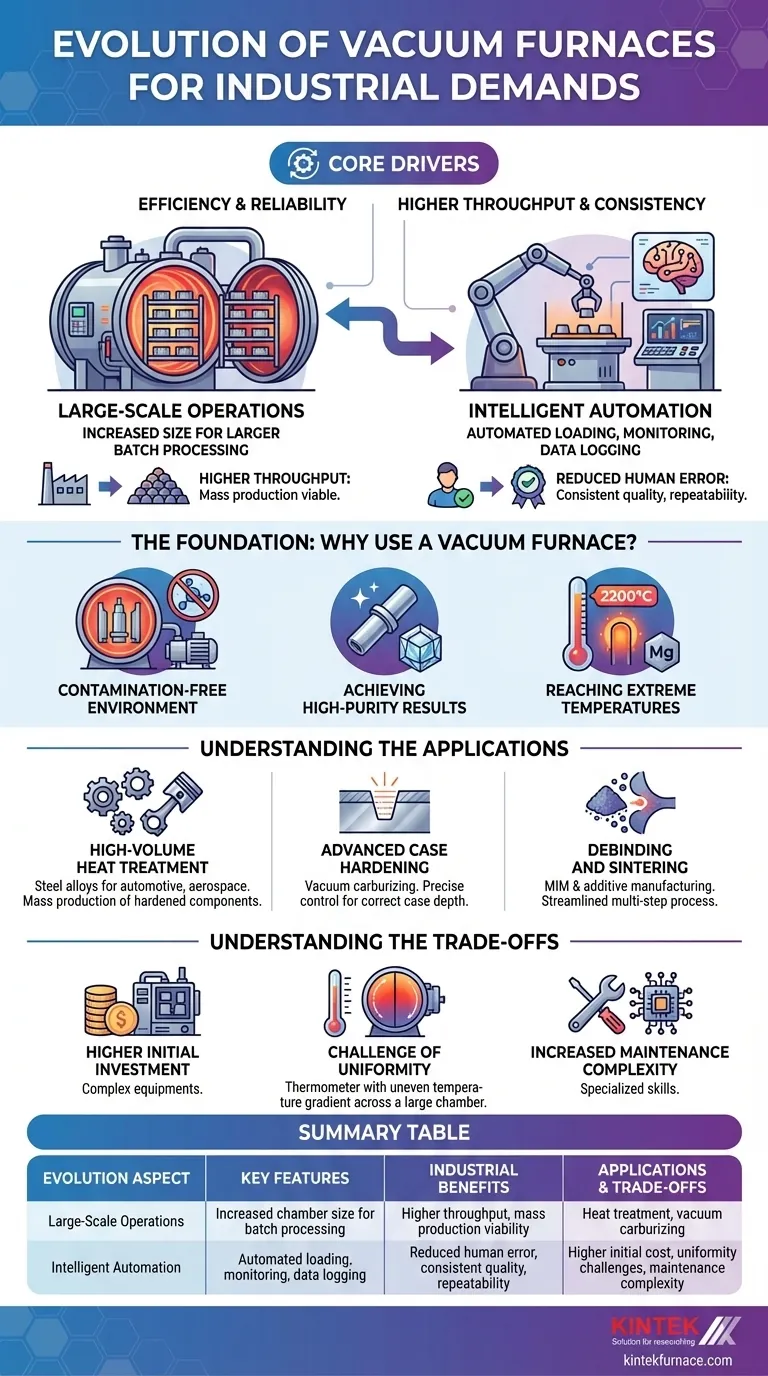

Pour répondre aux exigences industrielles modernes, les fours sous vide évoluent principalement dans deux directions clés : l'augmentation de la taille physique pour le traitement de lots plus importants et l'intégration d'une automatisation avancée. Cette double évolution est une réponse directe au besoin d'un débit plus élevé, d'une plus grande cohérence des produits et d'une réduction des erreurs opérationnelles dans les environnements de production de masse.

Le moteur principal de l'évolution des fours sous vide est la recherche industrielle d'efficacité et de fiabilité. L'orientation vers des systèmes plus grands et plus automatisés permet aux fabricants de produire des composants de meilleure qualité et sans contamination, à une échelle et avec une cohérence impossibles à atteindre avec des opérations manuelles et de petits lots.

La Fondation : Pourquoi utiliser un four sous vide ?

Un environnement sans contamination

L'objectif fondamental d'un four sous vide est de chauffer des matériaux dans une chambre scellée après avoir retiré l'air. Cet environnement sous vide empêche l'oxydation et la contamination par des gaz atmosphériques comme l'oxygène et l'humidité.

Obtention de résultats de haute pureté

En éliminant les gaz réactifs, les matériaux peuvent être traités thermiquement sans former de couches superficielles indésirables. Cela permet d'obtenir des composants propres, brillants et de haute pureté, ce qui est essentiel pour les applications sensibles dans l'aérospatiale, le médical et l'électronique.

Atteindre des températures extrêmes

Les éléments chauffants, souvent fabriqués en molybdène ou en tungstène, permettent à ces fours d'atteindre des températures exceptionnellement élevées, parfois supérieures à 2200°C. Cette capacité est essentielle pour le traitement des matériaux avancés, la croissance de cristaux et l'exécution de traitements spécialisés comme la cémentation sous vide.

Les deux piliers de l'évolution moderne

La poussée de l'industrie pour une plus grande efficacité a concentré le développement sur deux fronts complémentaires : l'échelle et l'intelligence.

Vers des opérations à grande échelle

L'évolution la plus visible est le passage aux fours à grande échelle. À mesure que la demande de composants traités thermiquement augmente, les fabricants ont besoin de fours capables de traiter plus de pièces en un seul cycle.

Cette augmentation de taille se traduit directement par un débit plus élevé, rendant la production de masse économiquement viable pour des processus qui étaient auparavant limités à des applications plus petites et plus spécialisées.

L'essor de l'automatisation intelligente

Outre l'échelle, l'automatisation est le deuxième développement critique. Les systèmes modernes automatisent tout, du chargement et de la surveillance des processus à l'enregistrement des données et au déchargement.

Cela réduit la dépendance vis-à-vis des opérateurs manuels, minimisant le risque d'erreur humaine qui peut entraîner une qualité de produit incohérente. Le contrôle automatisé des processus garantit que chaque lot est traité avec exactement les mêmes paramètres, assurant stabilité et répétabilité.

Comprendre les applications

Ces tendances évolutives soutiennent directement un large éventail de processus industriels.

Traitement thermique à haut volume

Pour les alliages d'acier, les grands fours automatisés permettent la production de masse de composants trempés et revenus pour les industries automobile et aérospatiale, garantissant que chaque pièce répond à des normes de qualité strictes.

Cémentation avancée

Les processus comme la cémentation sous vide, qui durcit la surface d'un composant, bénéficient énormément de l'automatisation. Un contrôle précis de la température et du débit de gaz est essentiel pour atteindre la profondeur de cémentation correcte, et l'automatisation assure cette cohérence lot après lot.

Déliantage et frittage

Dans le moulage par injection de métal (MIM) et la fabrication additive, les fours sont utilisés pour le déliantage (élimination des liants polymères) et le frittage (fusion des particules métalliques). Les systèmes grands et automatisés rationalisent ce processus multi-étapes pour la production à haut volume.

Comprendre les compromis

Bien que bénéfique, cette évolution n'est pas sans ses complexités.

Investissement initial plus élevé

Les fours plus grands et plus automatisés représentent une dépense en capital importante. Le coût de l'équipement, des modifications des installations et des systèmes de contrôle sophistiqués est considérablement plus élevé que pour les fours manuels plus petits.

Le défi de l'uniformité

Assurer des niveaux de température et de vide uniformes dans une chambre très grande est un défi d'ingénierie important. Toute non-uniformité peut entraîner des propriétés matérielles incohérentes au sein d'un même lot, annulant certains des avantages de l'échelle.

Complexité de maintenance accrue

Les systèmes d'automatisation sophistiqués, les capteurs avancés et les composants à grande échelle nécessitent des compétences spécialisées en matière de maintenance et de dépannage. Les temps d'arrêt peuvent être plus coûteux et plus complexes à résoudre que pour des systèmes plus simples.

Faire le bon choix pour votre objectif

Lorsque vous évaluez un four sous vide, votre objectif spécifique doit dicter votre direction.

- Si votre objectif principal est la production de masse et le débit : Un four à grande échelle, hautement automatisé, est la voie nécessaire pour atteindre une efficacité de niveau industriel.

- Si votre objectif principal est la précision absolue et la répétabilité : Donnez la priorité aux systèmes avec une automatisation avancée et un contrôle de processus, car c'est la clé pour éliminer les variables et garantir la qualité.

- Si votre objectif principal est la R&D ou de petits lots spécialisés : Un four plus petit et plus flexible peut être plus rentable et pratique, car les frais généraux d'un grand système automatisé peuvent ne pas être justifiés.

En fin de compte, l'évolution des fours sous vide vise à permettre le traitement avancé des matériaux à l'échelle industrielle avec une fiabilité inégalée.

Tableau récapitulatif :

| Aspect de l'évolution | Caractéristiques clés | Avantages industriels |

|---|---|---|

| Opérations à grande échelle | Taille de chambre accrue pour le traitement par lots | Débit plus élevé, viabilité de la production de masse |

| Automatisation intelligente | Chargement, surveillance, enregistrement de données automatisés | Réduction de l'erreur humaine, qualité constante, répétabilité |

| Applications | Traitement thermique, cémentation sous vide, déliantage, frittage | Améliorées pour les industries aérospatiale, médicale, électronique |

| Compromis | Coût initial plus élevé, défis d'uniformité, complexité de maintenance | Nécessite un investissement soigneux et un entretien qualifié |

Débloquez l'efficacité industrielle avec les fours sous vide avancés de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température de pointe. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Que vous augmentiez la production pour la masse ou que vous privilégiez la précision, nos fours offrent des résultats sans contamination, un contrôle de température extrême et une automatisation fiable.

Prêt à améliorer votre débit et votre cohérence ? Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut adapter une solution à vos demandes industrielles !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.