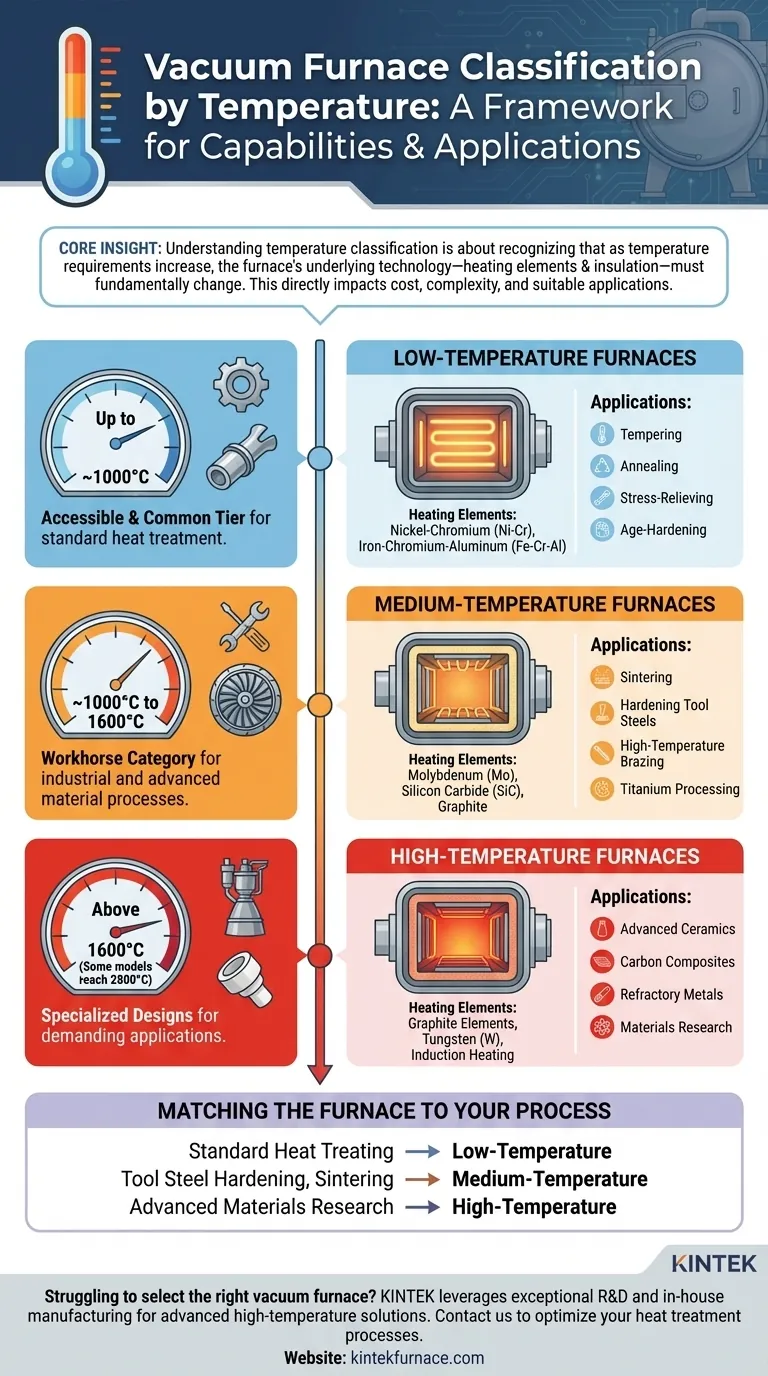

À la base, la classification des fours sous vide par température fournit un cadre pour comprendre leurs capacités et leurs applications prévues. Les fours sont globalement regroupés en trois catégories principales : basse température (jusqu'à environ 1000°C), moyenne température (jusqu'à 1600°C) et haute température (dépassant souvent 2000°C), certains modèles spécialisés atteignant 2800°C. Ces plages ne sont pas arbitraires ; elles sont dictées par les matériaux fondamentaux utilisés pour les éléments chauffants et l'isolation.

Comprendre la classification des températures ne consiste pas tant à mémoriser des chiffres spécifiques qu'à reconnaître qu'à mesure que les exigences de température augmentent, la technologie sous-jacente du four – de ses éléments chauffants à son isolation – doit fondamentalement changer. Cela a un impact direct sur son coût, sa complexité et les applications appropriées.

Les principales classifications de température

La manière la plus courante de classer les fours sous vide est par leur température de fonctionnement maximale atteignable. Cela est directement corrélé aux types de matériaux et de processus que le four peut gérer.

Fours basse température (jusqu'à ~1000°C)

Ces fours sont conçus pour les processus qui ne nécessitent pas de chaleur extrême. Ils représentent le niveau le plus accessible et le plus courant de traitement thermique sous vide.

Les éléments chauffants sont généralement fabriqués à partir d'alliages comme le nickel-chrome (Ni-Cr) ou le fer-chrome-aluminium (Fe-Cr-Al), qui offrent des performances fiables et une longue durée de vie dans cette plage de températures.

Les applications courantes incluent le revenu, le recuit, la relaxation des contraintes et le vieillissement de divers aciers et alliages non ferreux.

Fours moyenne température (~1000°C à 1600°C)

Cette plage est une catégorie essentielle pour de nombreux processus industriels et de matériaux avancés, nécessitant une construction et des matériaux plus robustes que les modèles à basse température.

Les éléments chauffants doivent être améliorés avec des matériaux comme le molybdène (Mo), le carbure de silicium (SiC) ou le graphite. L'isolation devient également plus critique, utilisant souvent des feutres composites de carbone ou de céramique.

Ces fours sont essentiels pour le frittage, le durcissement des aciers à outils, le brasage à haute température et le traitement des alliages de titane. Certaines sources peuvent subdiviser cette plage, se référant à des modèles de 1200°C ou 1400°C pour des processus spécifiques.

Fours haute température (au-dessus de 1600°C)

Le fonctionnement à ces températures extrêmes nécessite des conceptions et des matériaux hautement spécialisés capables de résister à des contraintes thermiques intenses sous vide.

Le chauffage est généralement réalisé avec des éléments en graphite de haute pureté, du tungstène (W), ou par des méthodes de chauffage par induction sans contact. L'isolation est presque exclusivement en feutre à base de graphite.

Ces fours sont utilisés pour les applications les plus exigeantes, telles que le traitement des céramiques avancées, des matériaux composites carbonés, des métaux réfractaires et la recherche avancée sur les matériaux. Les modèles peuvent atteindre des températures de 2400°C ou même 2800°C.

Comprendre les compromis d'ingénierie

La classification de température d'un four n'est pas seulement un réglage ; elle est le reflet de son ingénierie fondamentale et de ses limites en science des matériaux. Choisir le bon implique de comprendre ces compromis intégrés.

Les éléments chauffants dictent la limite

Vous ne pouvez pas simplement faire fonctionner un four basse température à haute température. Les éléments chauffants et l'isolation définissent le plafond opérationnel.

Un élément fer-chrome conçu pour 800°C se dégraderait et tomberait rapidement en panne s'il était poussé à 1600°C. De même, les matériaux utilisés dans un four à graphite haute température sont souvent excessifs et moins efficaces pour les processus à basse température.

Nommage spécifique à l'application

Bien que le cadre basse, moyenne et haute température soit un guide utile, les fabricants classent souvent les fours en fonction de leur fonction spécifique, ce qui implique une plage de température.

Par exemple, un "four de brasage sous vide" est généralement une unité à moyenne température, tandis qu'un "four de frittage sous vide" peut être à moyenne ou haute température selon le matériau fritté.

La température n'est qu'une partie de l'équation

Une classification complète prend également en compte d'autres paramètres critiques. Les fours sont également classés par leur niveau de vide (par exemple, vide poussé ou vide ultra-poussé) et leur méthode de trempe (par exemple, trempe au gaz ou trempe à l'huile).

Ces facteurs, combinés à la température, déterminent l'adéquation ultime du four pour un matériau et un résultat souhaité spécifiques.

Faire correspondre le four à votre processus

Le choix du four correct est une décision critique qui a un impact sur la qualité du processus, le coût d'exploitation et la durée de vie de l'équipement. Votre application principale doit être le facteur décisif.

- Si votre objectif principal est le traitement thermique standard (revenu, recuit, relaxation des contraintes) : Un four basse température (jusqu'à 1000°C) est le choix le plus rentable et le plus approprié.

- Si votre objectif principal est le durcissement d'aciers à outils, le frittage ou le brasage d'alliages : Un four à moyenne température (~1600°C) offre la capacité nécessaire et est un standard polyvalent pour de nombreuses industries.

- Si votre objectif principal est la recherche sur les matériaux avancés ou le traitement des céramiques et des métaux réfractaires : Un four à haute température (au-dessus de 1600°C) avec des éléments en graphite ou en tungstène est la seule option qui peut répondre à ces exigences.

En comprenant que les plages de températures sont directement liées à la science des matériaux et à l'ingénierie, vous pouvez prendre une décision technique et financière plus éclairée pour votre objectif spécifique.

Tableau récapitulatif :

| Plage de températures | Principaux éléments chauffants | Applications courantes |

|---|---|---|

| Jusqu'à ~1000°C | Nickel-Chrome (Ni-Cr), Fer-Chrome-Aluminium (Fe-Cr-Al) | Revenu, recuit, relaxation des contraintes, vieillissement |

| ~1000°C à 1600°C | Molybdène (Mo), Carbure de silicium (SiC), Graphite | Frittage, durcissement des aciers à outils, brasage haute température, traitement du titane |

| Au-dessus de 1600°C | Graphite, Tungstène (W), Chauffage par induction | Céramiques avancées, composites carbonés, métaux réfractaires, recherche sur les matériaux |

Vous avez du mal à choisir le bon four sous vide pour vos besoins spécifiques en température et en application ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de traitement thermique et améliorer l'efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.