Dans l'industrie des semi-conducteurs, les fours sous vide sont indispensables pour des étapes de fabrication critiques telles que le recuit, le dopage et le dépôt de couches minces. Ces processus nécessitent un environnement ultra-propre et étroitement contrôlé pour fabriquer des circuits intégrés, et le vide du four garantit que les plaquettes de silicium ne sont pas compromises par la contamination atmosphérique ou l'oxydation, ce qui serait catastrophique pour la fonction du dispositif.

La valeur fondamentale d'un four sous vide dans la fabrication des semi-conducteurs n'est pas seulement la chaleur qu'il fournit, mais l'environnement immaculé qu'il crée. En éliminant pratiquement tous les gaz atmosphériques, il permet une précision et une pureté au niveau atomique, ce qui est l'exigence fondamentale pour créer des microélectroniques fiables et performantes.

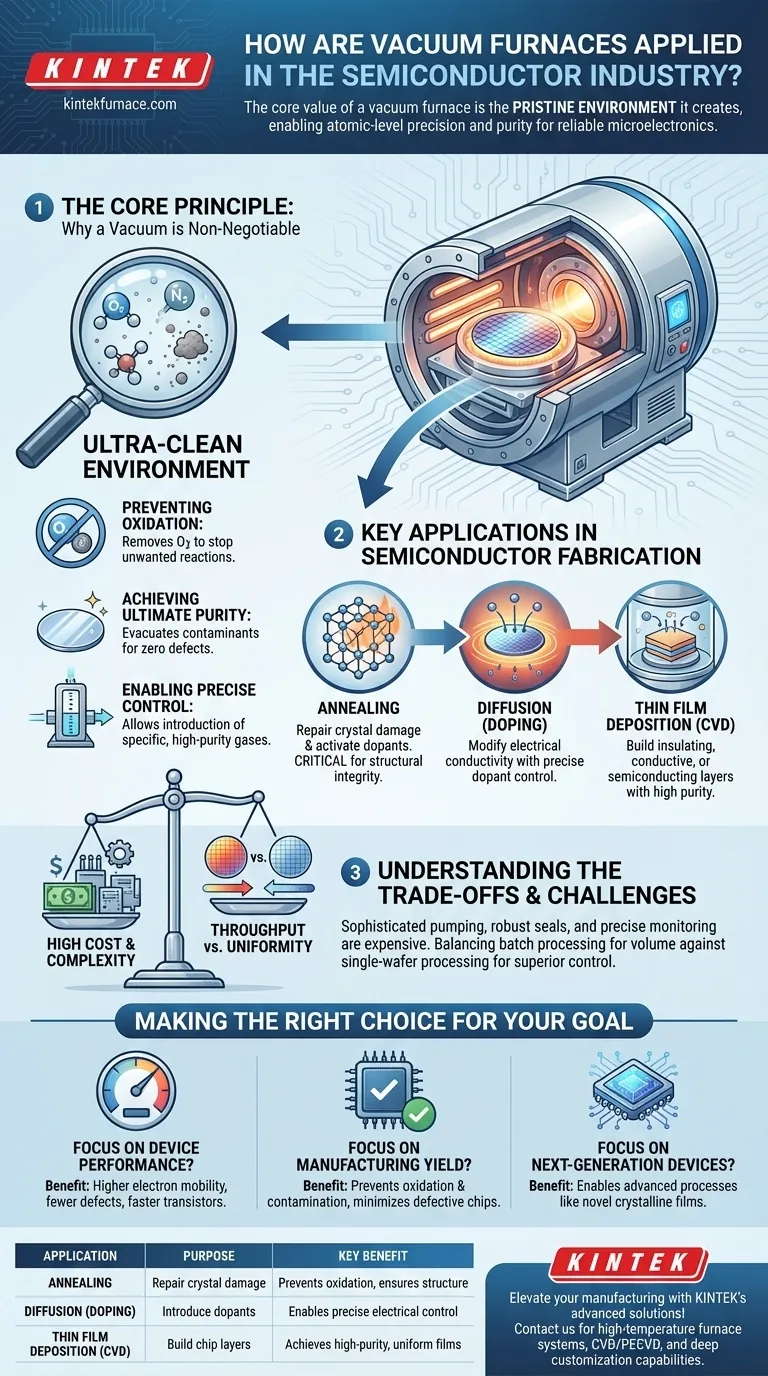

Le principe fondamental : pourquoi le vide est non négociable

Pour comprendre le rôle des fours sous vide, vous devez d'abord comprendre pourquoi l'air ambiant que nous respirons est l'ennemi principal de la fabrication de semi-conducteurs. L'air est rempli de gaz réactifs et de particules qui sont dévastatrices à l'échelle nanométrique.

Prévenir les réactions chimiques indésirables

La menace la plus importante est l'oxydation. Le silicium, la base de pratiquement tous les semi-conducteurs, réagit facilement avec l'oxygène aux températures élevées utilisées dans la fabrication. Cela forme une couche incontrôlée de dioxyde de silicium, altérant les propriétés électriques de la plaquette et ruinant la conception du circuit prévue. Un vide élimine l'oxygène, empêchant cette réaction indésirable.

Atteindre une pureté ultime

Un microprocesseur moderne contient des milliards de transistors dans un espace plus petit qu'un timbre-poste. Même une seule particule de poussière microscopique ou quelques atomes indésirables d'un élément peuvent créer un défaut fatal. Un four sous vide évacue ces contaminants, créant un environnement d'une pureté extrême qu'il est impossible d'obtenir à l'air libre.

Permettre un contrôle précis

Une fois qu'un vide propre est établi, les ingénieurs peuvent introduire des gaz spécifiques de haute pureté en quantités précisément contrôlées. C'est la base de processus comme le dopage et le dépôt chimique en phase vapeur, où le four devient une chambre de réaction scellée, garantissant que seuls les éléments désirés interagissent avec la surface de la plaquette.

Applications clés dans la fabrication de semi-conducteurs

Bien que le principe soit simple — retirer l'air — les applications sont très sophistiquées. Les fours sous vide sont utilisés à plusieurs étapes critiques pour transformer une plaquette de silicium brute en une puce finie.

Recuit : Réparation et activation des plaquettes

Des processus comme l'implantation ionique, qui incorpore des atomes dopants dans le silicium, causent des dommages importants à la structure cristalline du silicium. Le recuit est un processus de chauffage contrôlé qui répare ces dommages. L'effectuer sous vide est essentiel pour garantir que la haute température ne provoque pas d'oxydation involontaire pendant que le réseau cristallin se reforme.

Diffusion (dopage) : Modification des propriétés électriques

Le dopage est le processus d'introduction intentionnelle d'impuretés (dopants) comme le bore ou le phosphore dans le silicium pour modifier sa conductivité électrique. Dans un four à diffusion, un type de four sous vide, des températures élevées provoquent la propagation, ou "diffusion", de ces atomes dopants dans la plaquette. Le vide garantit que la concentration du dopant est précisément contrôlée et qu'aucune autre impureté n'est introduite.

Dépôt de couches minces : Construction des couches de la puce

Les puces modernes ne sont pas monolithiques ; ce sont des structures tridimensionnelles complexes construites à partir de dizaines de couches. Le dépôt chimique en phase vapeur (CVD) est un processus où les gaz réagissent à la surface de la plaquette à l'intérieur d'un four pour déposer des films ultra-minces. Ces films peuvent être des isolants (comme le dioxyde de silicium), des conducteurs (comme le polysilicium) ou des semi-conducteurs. Le vide est essentiel pour la pureté et la qualité structurelle de ces couches déposées.

Comprendre les compromis et les défis

Bien qu'essentiels, les fours sous vide ne sont pas des outils simples. Ils s'accompagnent de complexités et de limitations inhérentes que les ingénieurs doivent gérer.

Coût et complexité élevés

Les fours sous vide sont coûteux à construire et à exploiter. L'obtention et le maintien d'un vide élevé nécessitent des systèmes de pompage sophistiqués et énergivores, des joints robustes et des équipements de surveillance avancés. La complexité augmente avec la température requise et le niveau de vide.

Rendement vs. Uniformité

Les fours traditionnels traitaient souvent les plaquettes par lots importants pour maximiser le rendement. Cependant, atteindre une uniformité parfaite de la température et du flux gazeux sur chaque plaquette dans un grand lot est difficile. Cela peut entraîner de légères variations entre les puces. De nombreuses installations modernes sont passées au traitement de plaquettes individuelles pour un contrôle supérieur, au détriment d'un rendement plus faible.

Conceptions spécifiques aux processus

Le terme "four sous vide" décrit une catégorie, pas un appareil unique. Un four conçu pour un recuit à basse température est très différent d'un réacteur CVD à haute température. Chaque processus nécessite une combinaison unique de capacités de température, de systèmes de livraison de gaz et de matériaux de chambre, ce qui ajoute au coût global et à la complexité d'une usine de fabrication.

Faire le bon choix pour votre objectif

L'application de la technologie du vide est directement liée à la performance finale et à la fiabilité du dispositif semi-conducteur. Comprendre ce lien clarifie son importance.

- Si votre objectif principal est la performance du dispositif : La pureté ultime obtenue dans un four sous vide se traduit directement par une mobilité électronique plus élevée et moins de défauts, permettant des transistors plus rapides et plus économes en énergie.

- Si votre objectif principal est le rendement de fabrication : La prévention de l'oxydation et de la contamination par les particules grâce au traitement sous vide est le facteur le plus important pour minimiser les puces défectueuses et maximiser la production d'une installation de fabrication.

- Si votre objectif principal est de créer des dispositifs de nouvelle génération : Les processus avancés comme la croissance de nouveaux films cristallins pour l'optoélectronique ou les dispositifs de puissance ne sont possibles que dans l'environnement ultra-contrôlé d'un four sous vide spécialisé.

En fin de compte, maîtriser l'environnement à l'intérieur du four est la première étape pour maîtriser le comportement des électrons dans le produit final.

Tableau récapitulatif :

| Application | Objectif | Avantage clé |

|---|---|---|

| Recuit | Réparer les dommages cristallins de l'implantation ionique | Prévient l'oxydation, assure l'intégrité structurelle |

| Diffusion (dopage) | Introduire des dopants pour modifier la conductivité | Permet un contrôle précis des propriétés électriques |

| Dépôt de couches minces (CVD) | Construire des couches isolantes, conductrices ou semi-conductrices | Atteint une qualité de film uniforme et de haute pureté |

Améliorez votre fabrication de semi-conducteurs avec les solutions avancées de fours sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à l'industrie des semi-conducteurs. Notre gamme de produits – incluant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD – est renforcée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Atteignez une pureté supérieure, un contrôle précis et des rendements plus élevés pour des processus tels que le recuit, le dopage et le dépôt de couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de fabrication et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte