Au cœur de chaque microprocesseur moderne se trouve une série de processus menés dans un environnement d'une pureté extrême. Les fours sous vide sont indispensables dans la fabrication des semi-conducteurs pour le traitement thermique de précision, le dépôt de couches minces et la modification des matériaux. Ils créent une atmosphère contrôlée et sans contamination, essentielle à la fabrication de composants électroniques fiables et performants sur des tranches de silicium.

Le principal défi dans la fabrication des semi-conducteurs est de manipuler des matériaux à l'échelle quasi-atomique sans introduire de défauts. Les fours sous vide résolvent ce problème en éliminant les gaz atmosphériques et les particules, créant l'environnement immaculé requis pour que des processus comme le recuit, le dépôt et le dopage réussissent.

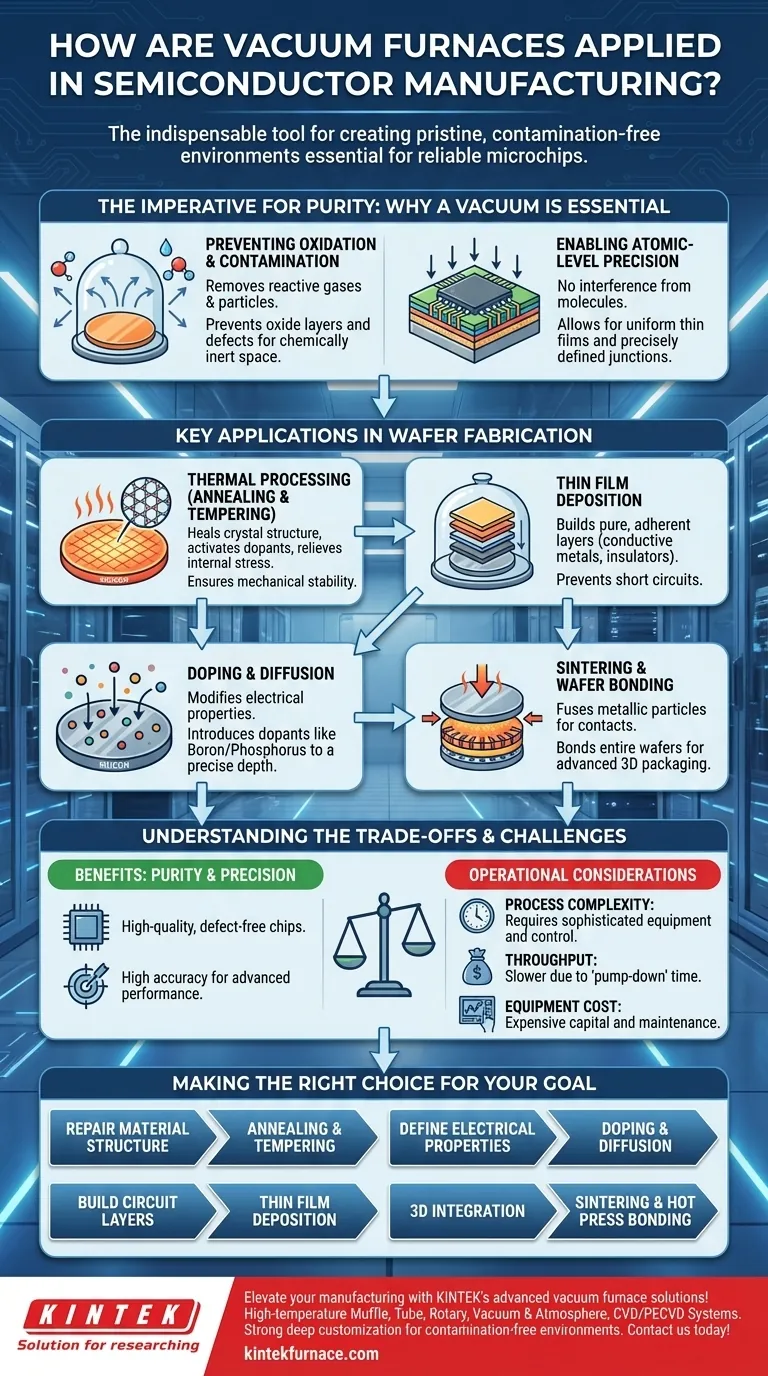

L'impératif de pureté : pourquoi le vide est essentiel

La caractéristique déterminante d'un semi-conducteur est son niveau d'impureté précisément contrôlé. L'environnement de fabrication doit donc être plus propre et plus contrôlé que presque tout autre cadre industriel.

Prévenir l'oxydation et la contamination

Dans une atmosphère normale, l'oxygène et l'humidité réagissent instantanément avec une tranche de silicium chauffée, formant une couche d'oxyde incontrôlée et introduisant des défauts. La poussière en suspension dans l'air et d'autres particules microscopiques peuvent se déposer sur la tranche, ruinant les circuits microscopiques en cours de fabrication.

Un vide élimine ces gaz et particules réactifs, créant un espace chimiquement inerte. Cela empêche les réactions indésirables et garantit que les seuls matériaux présents sont ceux intentionnellement introduits pour le processus.

Permettre une précision au niveau atomique

Des processus comme le dopage (introduction d'impuretés spécifiques) et le dépôt de couches minces (construction de couches de circuits atome par atome) nécessitent un contrôle absolu.

Dans le vide, il n'y a pas d'autres molécules pour interférer avec la trajectoire d'un atome déposé ou d'un ion implanté. Cela permet la création de couches parfaitement uniformes et de jonctions électriques précisément définies, qui sont le fondement d'un transistor fonctionnel.

Applications clés dans la fabrication des tranches

Les fours sous vide sont utilisés tout au long du cycle de vie de la fabrication des tranches. Bien qu'il existe différents types de fours, tels que les fours tubulaires pour le traitement général et les fours à presse chaude pour le collage, ils permettent tous un ensemble d'applications critiques fondamentales.

Traitement thermique : recuit et revenu

Après des processus comme l'implantation ionique qui endommagent la structure cristalline de la tranche, celle-ci doit être réparée. Le recuit est un processus de chauffage à haute température qui permet au réseau cristallin du silicium de se réparer, activant les dopants implantés.

Des processus connexes comme le revenu et le durcissement sont utilisés pour soulager les contraintes internes au sein des couches de matériaux, assurant que la puce finale est mécaniquement stable et fiable.

Dépôt de couches minces

Les puces modernes sont construites verticalement avec des dizaines de couches interconnectées. Le dépôt de couches minces est le processus d'ajout de ces couches, qui peuvent être des métaux conducteurs ou des diélectriques isolants.

Effectuer cela sous vide garantit que le film déposé est incroyablement pur et adhère parfaitement à la surface en dessous, prévenant les courts-circuits ou les circuits ouverts.

Dopage et diffusion

Les propriétés électriques du silicium sont modifiées par le dopage – l'introduction intentionnelle d'éléments comme le bore ou le phosphore.

Un four sous vide fournit l'environnement à haute température nécessaire pour que ces dopants se diffusent, ou se propagent, dans le réseau cristallin du silicium à une profondeur et une concentration précises.

Frittage et collage de tranches

Le frittage est un traitement thermique utilisé pour fusionner des particules métalliques, souvent pour former des contacts électriques fiables sur la puce.

Pour l'encapsulation 3D avancée, des fours à presse chaude spécialisés appliquent à la fois chaleur et pression sous vide pour coller des tranches entières ensemble, créant des dispositifs multicouches complexes.

Comprendre les compromis et les défis

Bien qu'essentiels, l'utilisation de fours sous vide n'est pas sans complexités. Les avantages de la pureté et de la précision s'accompagnent de considérations opérationnelles.

Complexité et contrôle du processus

Atteindre et maintenir un vide poussé nécessite un équipement sophistiqué et une supervision experte. Les paramètres de processus comme les rampes de température, les niveaux de pression et le débit de gaz doivent être contrôlés avec une précision extrême, car toute déviation peut compromettre l'ensemble du lot de tranches.

Rendement vs qualité

La création d'un environnement de vide poussé prend du temps, un processus connu sous le nom de "pompage". Cela peut rendre les processus basés sur le vide plus lents que leurs homologues atmosphériques. Les fabricants doivent constamment équilibrer le besoin de puces de haute qualité et sans défaut avec la pression d'une production à grand volume.

Coût et maintenance de l'équipement

Les fours à vide poussé et leurs pompes associées sont des équipements spécialisés, coûteux en capital. Ils exigent des calendriers de maintenance rigoureux et coûteux pour s'assurer qu'ils restent exempts de fuites et de contamination, ce qui pourrait compromettre la production.

Faire le bon choix pour votre objectif

Le processus de four sous vide spécifique que vous utilisez est entièrement dicté par votre objectif de fabrication à cette étape particulière.

- Si votre objectif principal est de réparer la structure des matériaux : Vous vous appuierez sur le recuit et le revenu pour réparer le réseau cristallin et gérer les contraintes internes des matériaux.

- Si votre objectif principal est de construire des couches de circuits : Votre processus clé est le dépôt de couches minces, qui nécessite le vide le plus pur pour créer des couches conductrices et isolantes sans défauts.

- Si votre objectif principal est de définir les propriétés électriques : Vous utiliserez le dopage et la diffusion pour introduire précisément des impuretés et créer les jonctions P-N qui forment les transistors.

- Si votre objectif principal est l'intégration 3D : Vous exploiterez les fours à presse chaude pour réaliser un collage de tranche à tranche de haute précision dans des conditions de vide.

La maîtrise de ces processus thermiques basés sur le vide est fondamentale pour fabriquer les dispositifs semi-conducteurs puissants et fiables qui sont à la base de notre monde moderne.

Tableau récapitulatif :

| Application | Processus clé | Objectif dans la fabrication des semi-conducteurs |

|---|---|---|

| Traitement thermique | Recuit, revenu | Répare le réseau cristallin, soulage les contraintes, active les dopants |

| Dépôt de couches minces | Dépôt | Construit des couches conductrices/isolantes pures et adhérentes |

| Dopage et diffusion | Dopage, diffusion | Modifie les propriétés électriques avec un contrôle précis des impuretés |

| Frittage et collage | Frittage, collage de tranches | Fusionne les particules pour les contacts, colle les tranches dans l'encapsulation 3D |

Élevez votre fabrication de semi-conducteurs avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques, offrant des environnements sans contamination pour des performances de puce supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment le niveau de vide affecte-t-il la pression de vapeur dans les matériaux ? Des points d'ébullition plus bas pour un meilleur traitement

- Quelle est la fonction principale d'un four à vide vertical dans la purification du magnésium brut ? Maîtrise de la distillation par vide de précision

- Quelles sont les deux configurations primaires des fours sous vide ? Mur chaud vs. Mur froid expliqué

- Quels sont les avantages du chauffage des métaux dans un four sous vide ? Obtenez des surfaces impeccables et une résistance supérieure

- Quels sont les avantages globaux des fours sous vide ? Obtenez pureté, précision et répétabilité

- Quels avantages présente le traitement thermique sous vide ? Obtenez un traitement thermique supérieur sans déformation

- Quels sont les principaux types de fours sous vide classés par utilisation ? Trouvez l'équipement parfait pour votre processus thermique

- Pourquoi un four de séchage sous vide est-il requis pour le prétraitement du Na2O ? Assurer des résultats purs d'électrolyse d'oxydes fondus