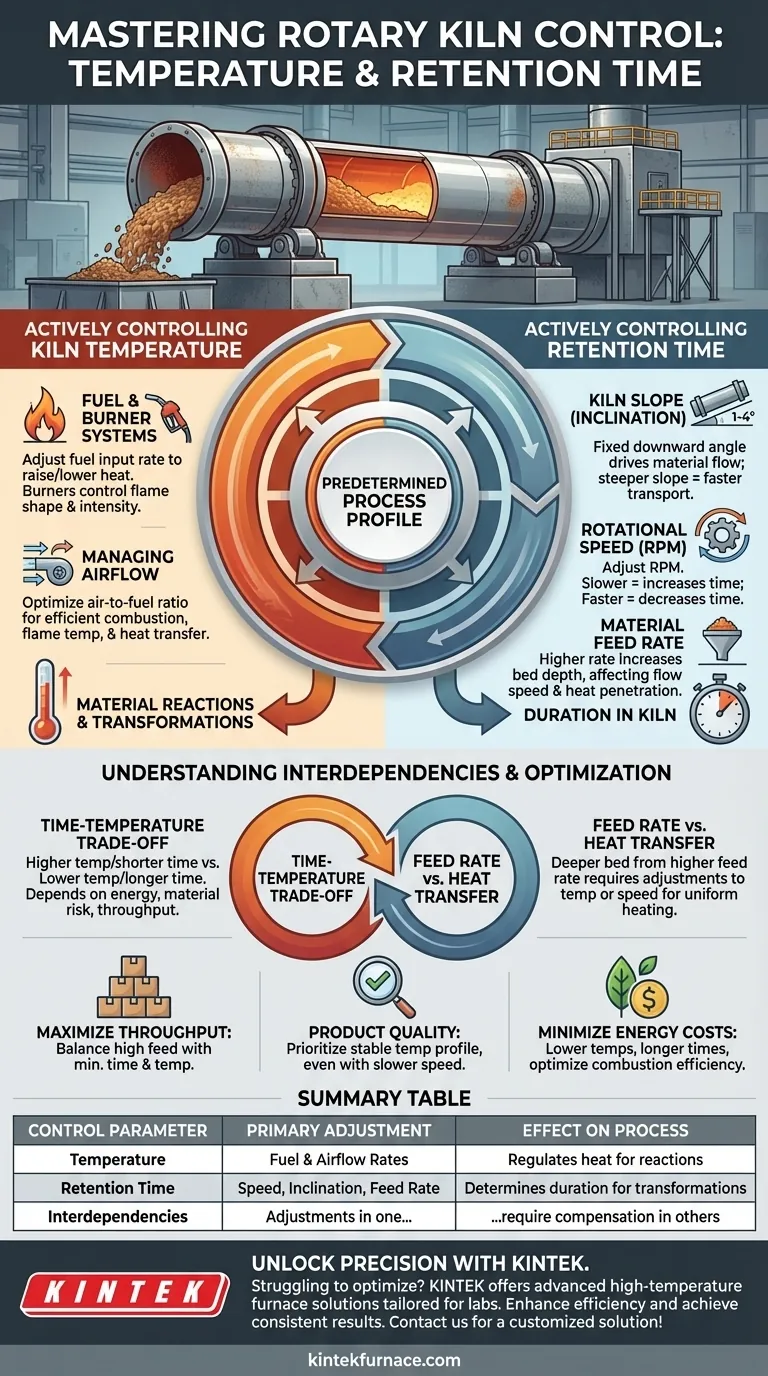

Dans un four rotatif, la température est principalement contrôlée en ajustant les débits de combustible et d'air, tandis que le temps de rétention est régi par la vitesse de rotation du four, son angle d'inclinaison et le débit d'alimentation du matériau. Ces contrôles opérationnels sont mis en œuvre pour correspondre à un profil de traitement prédéterminé qui est soigneusement conçu sur la base d'une analyse thermique et chimique détaillée du matériau lui-même.

Le principal défi de l'exploitation d'un four rotatif n'est pas seulement de manipuler les commandes, mais de comprendre que le contrôle actif (ajustement de la vitesse, du combustible) est inséparable de la conception du processus (analyse du matériau). Le véritable contrôle est atteint lorsque les paramètres mécaniques et thermiques du four sont réglés avec précision pour exécuter les transformations chimiques et physiques spécifiques requises par le matériau.

La base : Concevoir le profil de processus

Avant même le démarrage d'un four, les paramètres de temps et de température idéaux doivent être établis. Il s'agit d'un processus scientifique, et non d'une simple conjecture, conçu pour garantir que le matériau subit les changements exacts nécessaires à la création du produit final.

Utilisation de l'analyse thermique pour cartographier les températures

La première étape consiste à comprendre comment le matériau se comporte lorsqu'il est chauffé. L'analyse thermogravimétrique (ATG) est une technique de laboratoire clé utilisée à cette fin.

L'ATG mesure précisément la masse d'un matériau lorsqu'il est chauffé. Cette analyse identifie les plages de température exactes où se produisent les réactions critiques, telles que l'évaporation de l'eau ou la décomposition chimique. Par exemple, l'ATG peut montrer que l'eau libre se vaporise autour de 100°C, tandis que l'eau chimiquement liée ne peut être libérée qu'à des températures allant jusqu'à 260°C.

Ces données sont utilisées pour créer un profil de température, une feuille de route qui dicte la température requise à chaque étape du parcours du matériau à travers le four.

Définir les exigences de réaction

L'objectif ultime est de déclencher une réaction chimique spécifique ou un changement physique. Le temps de rétention, également appelé temps de séjour, est la durée pendant laquelle le matériau doit rester dans le four pour achever cette transformation.

Sur la base de l'analyse thermique et du résultat souhaité, les ingénieurs déterminent la combinaison nécessaire de temps et de température. Cela garantit que le matériau est chauffé suffisamment et pendant la durée correcte pour former le produit désiré de manière constante.

Contrôle actif de la température du four

Une fois le profil de température idéal connu, les opérateurs utilisent le système de combustion du four pour l'atteindre et le maintenir.

Le rôle des systèmes de combustible et de brûleur

Le levier principal de contrôle de la température est le débit d'alimentation en combustible. En augmentant ou en diminuant le débit de combustible (tel que le gaz naturel, le charbon pulvérisé ou le pétrole) vers le brûleur, les opérateurs peuvent directement augmenter ou diminuer la chaleur générée à l'intérieur du four.

Des systèmes de brûleurs sophistiqués permettent un contrôle précis de la forme et de l'intensité de la flamme, ce qui est essentiel pour distribuer efficacement la chaleur au lit de matériau.

Gestion du flux d'air pour une combustion efficace

La température ne dépend pas uniquement du combustible ; elle dépend de l'efficacité de la combustion. La quantité d'air de combustion (à la fois l'air primaire mélangé au combustible et l'air secondaire aspiré dans le four) est un paramètre de contrôle critique.

L'ajustement du flux d'air influe sur la température de la flamme, la longueur de la flamme et le transfert de chaleur vers le matériau. Un rapport air/combustible optimisé assure une combustion complète, maximisant l'efficacité énergétique et fournissant un chauffage stable et prévisible.

Contrôle actif du temps de rétention

Le temps de rétention est régi par les propriétés mécaniques et les paramètres de fonctionnement du four, qui déterminent la vitesse à laquelle le matériau se déplace de l'extrémité d'alimentation à l'extrémité de déchargement.

Pente du four (angle d'inclinaison)

Un four rotatif est installé à un léger angle d'inclinaison vers le bas, généralement entre 1 et 4 degrés. Cette pente est le principal moteur de l'écoulement du matériau.

Une pente plus raide entraîne un transport plus rapide du matériau et un temps de rétention plus court. Bien que cet angle soit généralement fixe après l'installation, il s'agit du paramètre de conception le plus fondamental pour déterminer le temps de rétention de base du four.

Vitesse de rotation

La méthode la plus courante pour contrôler activement le temps de rétention pendant le fonctionnement est d'ajuster la vitesse de rotation du four, mesurée en tours par minute (RPM).

Le ralentissement de la rotation entraîne un culbutage plus long du matériau avant de descendre la pente, ce qui augmente le temps de rétention. Inversement, l'accélération de la rotation déplace le matériau à travers le four plus rapidement, ce qui diminue le temps de rétention.

Débit d'alimentation en matériau

Le débit auquel le nouveau matériau est introduit dans le four influence également le temps de rétention. Un débit d'alimentation plus élevé peut augmenter la "profondeur du lit" du matériau.

Cela peut entraîner un déplacement plus rapide du matériau à travers le four, mais un lit plus profond peut également compliquer le transfert de chaleur, nécessitant des ajustements de température ou de vitesse de rotation pour assurer un traitement approprié.

Comprendre les interdépendances

La température et le temps de rétention ne sont pas des variables indépendantes ; elles sont profondément interconnectées. L'ajustement de l'une nécessite presque toujours une compensation avec l'autre.

Le compromis temps-température

Souvent, une transformation chimique similaire peut être obtenue avec une température plus élevée pendant un temps plus court, ou une température plus basse pendant un temps plus long. Le choix optimal dépend de facteurs tels que le coût de l'énergie, le risque de surchauffe du matériau et le débit souhaité.

Débit d'alimentation vs. Transfert de chaleur

L'augmentation du débit d'alimentation pour stimuler la production est un objectif courant, mais elle s'accompagne d'un compromis. Un débit d'alimentation plus élevé crée un lit de matériau plus profond, ce qui rend plus difficile la pénétration de la chaleur de la flamme et des parois chaudes dans les couches inférieures. Cette inefficacité peut vous obliger à augmenter la température ou à ralentir la rotation du four, annulant une partie des avantages du débit d'alimentation plus élevé.

Optimisation du contrôle pour votre objectif

Votre stratégie de contrôle doit être dictée par votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le débit : Équilibrez un débit d'alimentation élevé avec le temps de rétention et la température minimums requis pour répondre aux spécifications du produit.

- Si votre objectif principal est la qualité et la cohérence du produit : Priorisez un profil de température stable et précis, même si cela nécessite une vitesse de rotation plus lente et un débit d'alimentation plus faible.

- Si votre objectif principal est de minimiser les coûts énergétiques : Explorez des profils de processus qui utilisent des températures plus basses et des temps de rétention plus longs, et optimisez méticuleusement le rapport air/combustible pour une efficacité de combustion maximale.

La maîtrise de ces contrôles interconnectés est la clé pour passer de la simple exploitation d'un four à la véritable maîtrise du processus de transformation des matériaux qu'il contient.

Tableau récapitulatif :

| Paramètre de contrôle | Ajustement primaire | Effet sur le processus |

|---|---|---|

| Température | Débits de combustible et d'air | Régule la chaleur pour les réactions des matériaux |

| Temps de rétention | Vitesse de rotation, inclinaison, débit d'alimentation | Détermine la durée des transformations |

| Interdépendances | Les ajustements dans l'un nécessitent une compensation dans les autres | Équilibre le débit, la qualité et la consommation d'énergie |

Déverrouillez la précision dans vos opérations de four avec KINTEK

Vous avez du mal à optimiser la température et le temps de rétention dans votre four rotatif ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux laboratoires. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Améliorez l'efficacité de votre traitement des matériaux et obtenez des résultats constants—contactez-nous dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quel est le temps de séjour dans un four rotatif ? Optimisez l'efficacité de votre processus

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel