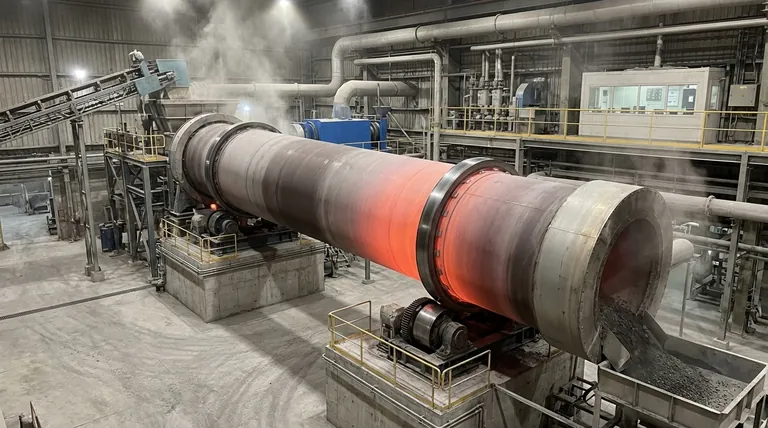

Dans l'industrie du ciment, le four rotatif est l'équipement central responsable de la transformation chimique à haute température des matières premières en clinker, le composant principal du ciment. Souvent appelé le « cœur » de la cimenterie, ce cylindre massif et rotatif soumet un mélange de calcaire, d'argile et de schiste à une chaleur extrême, déclenchant les réactions chimiques nécessaires pour créer les propriétés liantes essentielles du ciment.

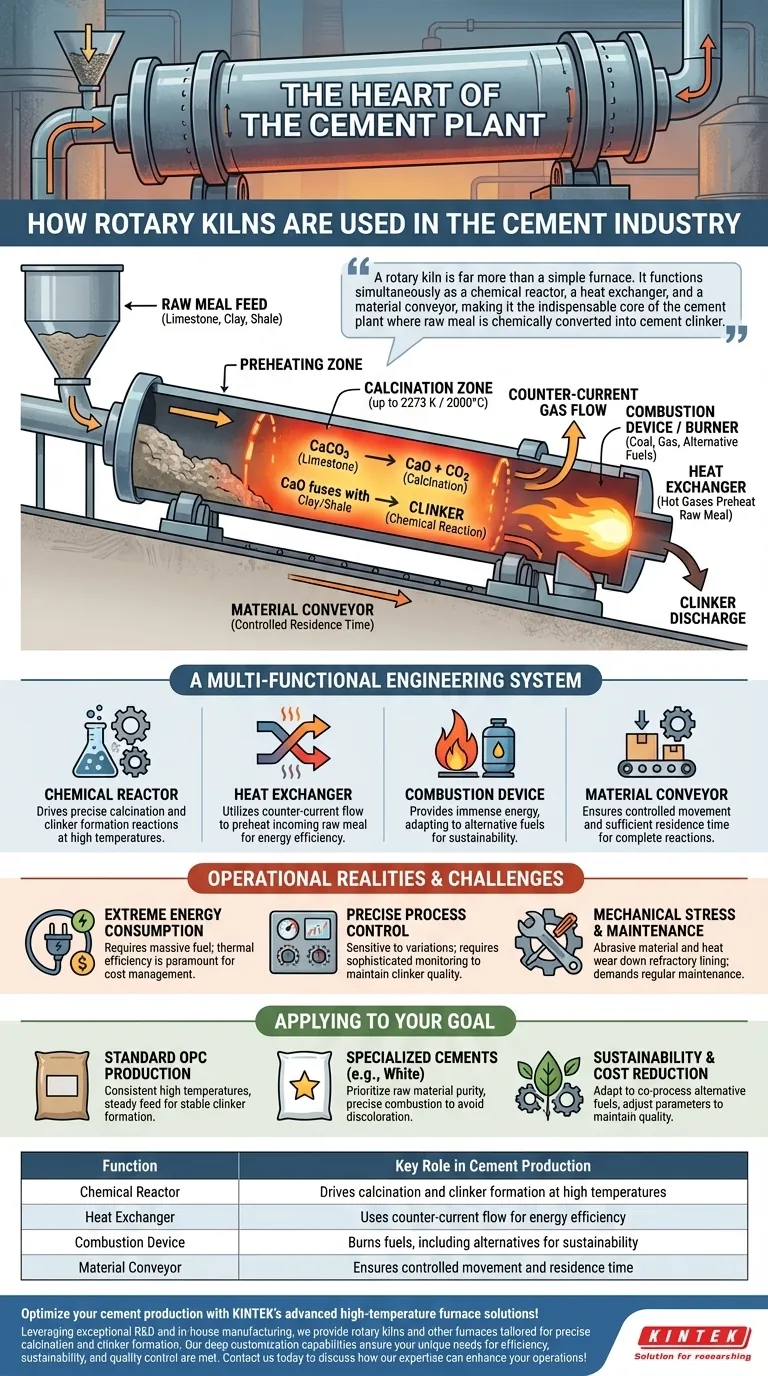

Un four rotatif est bien plus qu'un simple four. Il fonctionne simultanément comme un réacteur chimique, un échangeur de chaleur et un convoyeur de matériaux, ce qui en fait le noyau indispensable de la cimenterie où la farine crue est chimiquement convertie en clinker de ciment.

Le rôle du four comme cœur de l'usine

Le four rotatif est l'étape de « cuisson » dans le modèle de production de l'industrie de « deux broyages, une cuisson ». Son objectif est de prendre la matière première finement broyée et de la modifier chimiquement par une chaleur intense et uniforme.

De la farine crue au clinker

Les matières premières telles que le calcaire et l'argile sont d'abord broyées en une poudre fine connue sous le nom de farine crue. Cette farine est introduite dans l'extrémité supérieure et élevée du four qui tourne lentement. Au fur et à mesure que le four tourne, le matériau se déplace progressivement vers l'extrémité inférieure où se trouve la source de chaleur.

Le processus de calcination

La fonction principale du four est de faciliter la calcination. Lorsque la farine crue traverse des zones de plus en plus chaudes, atteignant des températures allant jusqu'à 2273 K (2000°C / 3632°F), le calcaire (carbonate de calcium) se décompose. Cette réaction libère du dioxyde de carbone et laisse derrière elle de l'oxyde de calcium hautement réactif.

Assurer une qualité uniforme

Cet oxyde de calcium surchauffé fusionne ensuite avec les autres éléments provenant de l'argile et du schiste, formant de nouveaux composés cristallins. Le produit final qui sort du four est le clinker – de petits nodules durs qui sont le précurseur immédiat du ciment fini. La rotation constante du four garantit que tous les matériaux sont chauffés uniformément, ce qui est essentiel pour une qualité de clinker constante.

Un système d'ingénierie multifonctionnel

La conception du four rotatif lui permet d'accomplir simultanément plusieurs fonctions distinctes, ce qui en fait un système intégré très efficace.

Le réacteur chimique

À la base, le four est un réacteur chimique. L'environnement de chaleur extrême qu'il crée est contrôlé avec précision pour piloter les réactions endothermiques et exothermiques spécifiques qui transforment des minéraux simples en composés complexes qui confèrent sa résistance au ciment.

L'échangeur de chaleur

Les fours sont conçus pour une efficacité thermique exceptionnelle. Les gaz de combustion chauds provenant du brûleur à l'extrémité inférieure circulent vers le haut du four, dans la direction opposée à la matière première. Ce flux à contre-courant permet aux gaz chauds de préchauffer la farine crue entrante, conservant ainsi l'énergie.

Le dispositif de combustion

Un brûleur puissant à l'extrémité inférieure du four fournit l'énergie immense requise. Bien qu'ils aient été traditionnellement alimentés au charbon ou au gaz naturel, les fours modernes sont de plus en plus adaptés pour utiliser des combustibles alternatifs, y compris des sous-produits industriels et des déchets, dans le cadre d'initiatives de durabilité.

Le convoyeur de matériaux

Le four est incliné légèrement par rapport à l'horizontale. Cette inclinaison, combinée à la rotation lente et régulière, agit comme un système de convoyage. Elle garantit que le matériau se déplace dans le four à un rythme contrôlé, permettant un temps de séjour suffisant pour que toutes les réactions chimiques s'achèvent.

Comprendre les réalités opérationnelles

Bien qu'indispensable, l'exploitation d'un four rotatif comporte des défis et des compromis importants qui doivent être gérés avec soin.

Consommation d'énergie extrême

Atteindre et maintenir des températures supérieures à 2000°C nécessite une quantité massive de carburant. La consommation d'énergie est le coût variable le plus important dans la production de ciment, faisant de l'efficacité thermique une préoccupation primordiale pour les opérateurs d'usine.

Contrôle précis du processus

La qualité du clinker final est très sensible aux paramètres opérationnels. Des écarts mineurs dans le débit d'alimentation de la farine crue, la vitesse de rotation du four ou le profil de température peuvent entraîner un produit de qualité incohérente ou médiocre. Cela nécessite des systèmes de contrôle de processus sophistiqués et une surveillance constante.

Contrainte mécanique et maintenance

La combinaison de la chaleur extrême, de la rotation continue et du matériau abrasif exerce une contrainte mécanique immense sur les composants du four. La doublure en briques réfractaires protectrice à l'intérieur du four s'use et nécessite un remplacement régulier, ce qui représente un coût de maintenance important et des temps d'arrêt de production.

Comment appliquer cela à votre objectif

L'orientation opérationnelle d'un four rotatif peut être ajustée pour produire différents résultats en fonction des demandes du marché et des objectifs stratégiques.

- Si votre objectif principal est de produire du ciment Portland ordinaire (CPO) standard : La clé est de maintenir des températures élevées et constantes et un apport stable de matières premières traditionnelles pour assurer une formation stable du clinker.

- Si votre objectif principal est de produire des ciments spécialisés (par exemple, ciment blanc) : Vous devez privilégier la pureté des matières premières et un contrôle précis de la combustion pour éviter les impuretés minérales qui pourraient décolorer le produit final.

- Si votre objectif principal est la durabilité et la réduction des coûts : Le système peut être adapté pour coproduire des combustibles et des matières premières alternatifs, ce qui nécessite des ajustements minutieux des paramètres de combustion et d'échange de chaleur pour maintenir la qualité du clinker.

En fin de compte, maîtriser le four rotatif, c'est maîtriser la chimie et la thermodynamique fondamentales de la production de ciment elle-même.

Tableau récapitulatif :

| Fonction | Rôle clé dans la production de ciment |

|---|---|

| Réacteur chimique | Déclenche la calcination et la formation de clinker à haute température |

| Échangeur de chaleur | Utilise un flux à contre-courant pour l'efficacité énergétique |

| Dispositif de combustion | Brûle des combustibles, y compris des alternatives pour la durabilité |

| Convoyeur de matériaux | Assure un mouvement contrôlé et un temps de séjour |

Optimisez votre production de ciment avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours rotatifs et autres fours adaptés à la calcination et à la formation de clinker de précision. Nos capacités de personnalisation approfondies garantissent que vos besoins uniques en matière d'efficacité, de durabilité et de contrôle qualité sont satisfaits. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises