Dans le contexte de l'enrichissement des minerais, la fonction principale d'un four rotatif est de transformer thermiquement le minerai de fer de faible teneur et faiblement magnétique en un état fortement magnétique. Ce processus, connu sous le nom de torréfaction magnétisante, rend le fer précieux facilement séparable de la roche stérile en utilisant des techniques de séparation magnétique standard.

Le four rotatif n'est pas seulement un appareil de chauffage ; c'est un réacteur chimique. Il modifie les propriétés magnétiques fondamentales du minerai de fer, rendant possible l'extraction économique du fer à partir de gisements qui seraient autrement inutilisables.

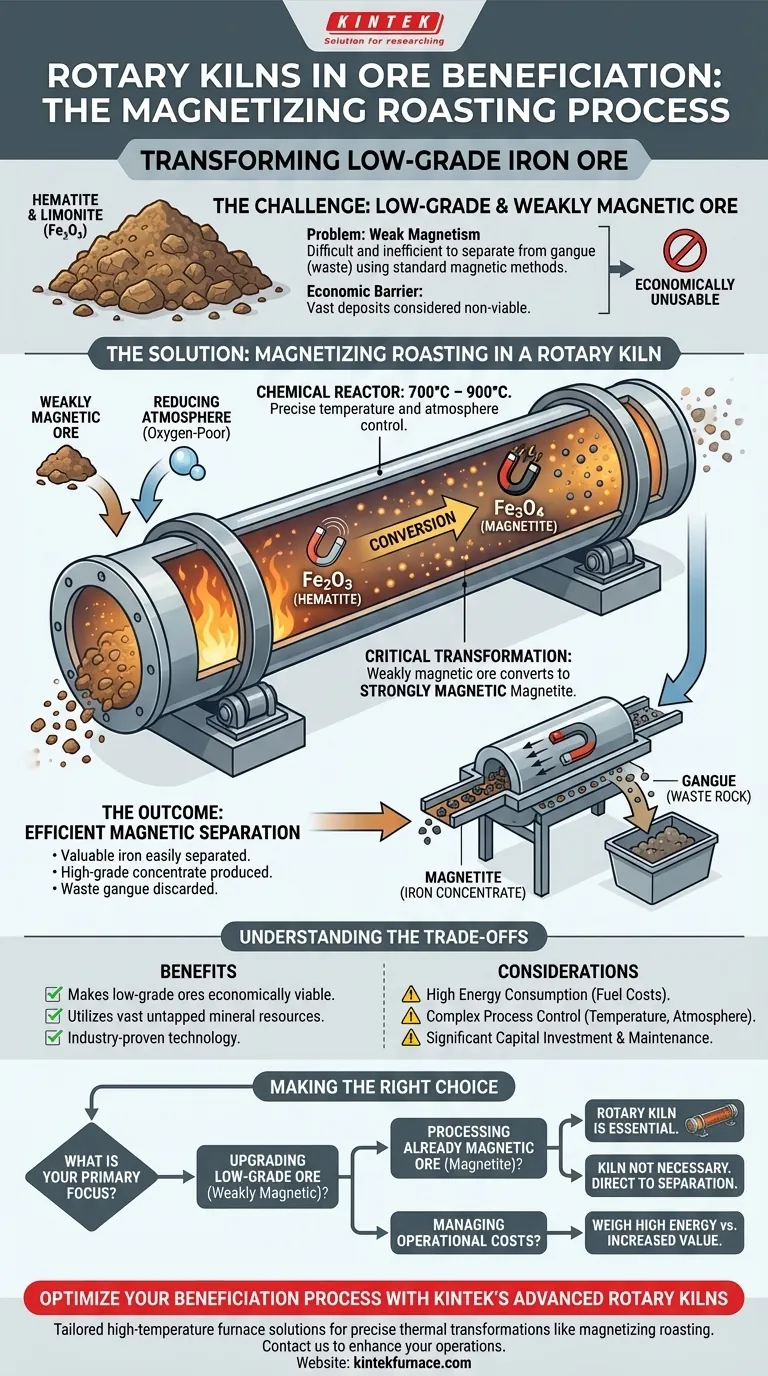

Le défi du minerai de faible teneur

L'enrichissement des minerais est le processus industriel qui consiste à enrichir le minerai en éliminant les matériaux sans valeur, connus sous le nom de gangue. L'objectif est d'augmenter la concentration du métal désiré avant qu'il ne passe à la phase de fusion.

Le problème du magnétisme faible

De nombreux gisements importants de minerai de fer, tels que l'hématite (Fe₂O₃) et la limonite, ne sont que faiblement magnétiques. Cette propriété rend difficile et inefficace la séparation des particules contenant du fer de la gangue à l'aide de séparateurs magnétiques simples et économiques.

La barrière économique

Sans un moyen efficace de concentrer ces minerais, ils sont souvent considérés comme de faible teneur et peuvent ne pas être économiquement viables à traiter. Cela laisse d'immenses ressources minérales inexploitées.

Comment le four rotatif résout le problème

Le four rotatif permet un processus appelé torréfaction magnétisante, qui est une forme de réduction. Il résout directement le problème du magnétisme faible en induisant un changement chimique spécifique dans le minerai.

Créer un environnement contrôlé

Un four rotatif est un four cylindrique long et rotatif. Il chauffe le minerai à une température précise, généralement entre 700°C et 900°C, dans une atmosphère soigneusement contrôlée et pauvre en oxygène (réductrice).

La transformation critique

À l'intérieur du four, la chaleur et l'atmosphère réductrice provoquent la conversion de l'hématite faiblement magnétique (Fe₂O₃) en magnétite (Fe₃O₄). La magnétite est une forme d'oxyde de fer qui est fortement magnétique.

Permettre la séparation magnétique

Une fois que le minerai quitte le four et refroidit, la magnétite nouvellement formée peut être facilement et efficacement capturée par des séparateurs magnétiques. La gangue non magnétique est écartée, ce qui donne un concentré de fer de haute qualité prêt pour un traitement ultérieur.

Comprendre les compromis

Bien qu'il soit très efficace, l'utilisation d'un four rotatif pour la torréfaction magnétisante implique des considérations opérationnelles importantes. Comprendre celles-ci est essentiel pour la conception du processus et la viabilité économique.

Forte consommation d'énergie

Le chauffage d'immenses volumes de roche à des températures très élevées est un processus énergivore. Les coûts de carburant représentent une composante majeure des dépenses d'exploitation et doivent être soigneusement pris en compte dans l'économie du projet.

Complexité du contrôle du processus

La transformation de l'hématite en magnétite nécessite un contrôle précis de la température, du temps de séjour dans le four et de la composition de l'atmosphère interne. Toute déviation peut entraîner une conversion incomplète ou la création d'autres composés de fer moins souhaitables.

Investissement en capital et maintenance

Les fours rotatifs sont des équipements industriels de grande taille et robustes qui représentent un investissement initial important. Ils nécessitent également un entretien régulier, en particulier de la garniture réfractaire qui protège l'enveloppe en acier de la chaleur extrême.

Faire le bon choix pour votre objectif

La décision d'intégrer un four rotatif dans un circuit d'enrichissement est entièrement dictée par les caractéristiques du gisement de minerai.

- Si votre objectif principal est la valorisation de minerais de fer de faible teneur et faiblement magnétiques : Un four rotatif pour la torréfaction magnétisante est une technologie essentielle et éprouvée par l'industrie pour rendre ces ressources viables.

- Si votre objectif principal est le traitement de minerai déjà fortement magnétique (magnétite) : Un four n'est pas nécessaire pour cette étape, car le minerai peut passer directement à la séparation magnétique.

- Si votre objectif principal est la gestion des coûts d'exploitation : La forte consommation d'énergie du four est une variable critique qui doit être pesée par rapport à la valeur accrue du concentré de fer final.

En fin de compte, le four rotatif agit comme un outil de transformation, convertissant une ressource minérale difficile en un actif industriel précieux.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Transformer thermiquement le minerai de fer faiblement magnétique (ex: hématite) en magnétite fortement magnétique via la torréfaction magnétisante. |

| Processus clé | Réduction dans une atmosphère contrôlée et pauvre en oxygène à 700°C–900°C. |

| Avantages | Permet une séparation magnétique efficace, rendant les minerais de faible teneur économiquement viables. |

| Défis | Forte consommation d'énergie, contrôle précis du processus requis, investissement en capital et maintenance importants. |

| Cas d'utilisation idéal | Valorisation de minerais de fer de faible teneur et faiblement magnétiques comme l'hématite et la limonite. |

Optimisez votre processus d'enrichissement avec les fours rotatifs avancés de KINTEK

Vous êtes confronté à un minerai de fer de faible teneur difficile à traiter ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température adaptées aux besoins de votre laboratoire. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est conçue pour gérer des transformations thermiques précises comme la torréfaction magnétisante. Grâce à de solides capacités de personnalisation approfondie, nous nous assurons que nos équipements répondent à vos exigences expérimentales uniques, augmentant ainsi l'efficacité et la viabilité économique.

Prêt à améliorer votre enrichissement de minerai ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté