À la base, les fours rotatifs récupèrent les métaux en utilisant un traitement contrôlé à haute température. Ils fonctionnent comme de grands fours industriels rotatifs qui soumettent les déchets métallifères à un environnement thermique et chimique spécifique. Ce processus géré avec précision est conçu pour soit séparer physiquement les contaminants, soit transformer chimiquement les composés métalliques en une forme plus facilement récupérable.

Le défi de la récupération des métaux est de séparer les métaux précieux des flux de déchets complexes et hétérogènes. Un four rotatif résout ce problème non pas en fondant simplement, mais en agissant comme un réacteur chimique continu qui utilise la chaleur, le mouvement et une atmosphère contrôlée pour provoquer des transformations physiques et chimiques spécifiques.

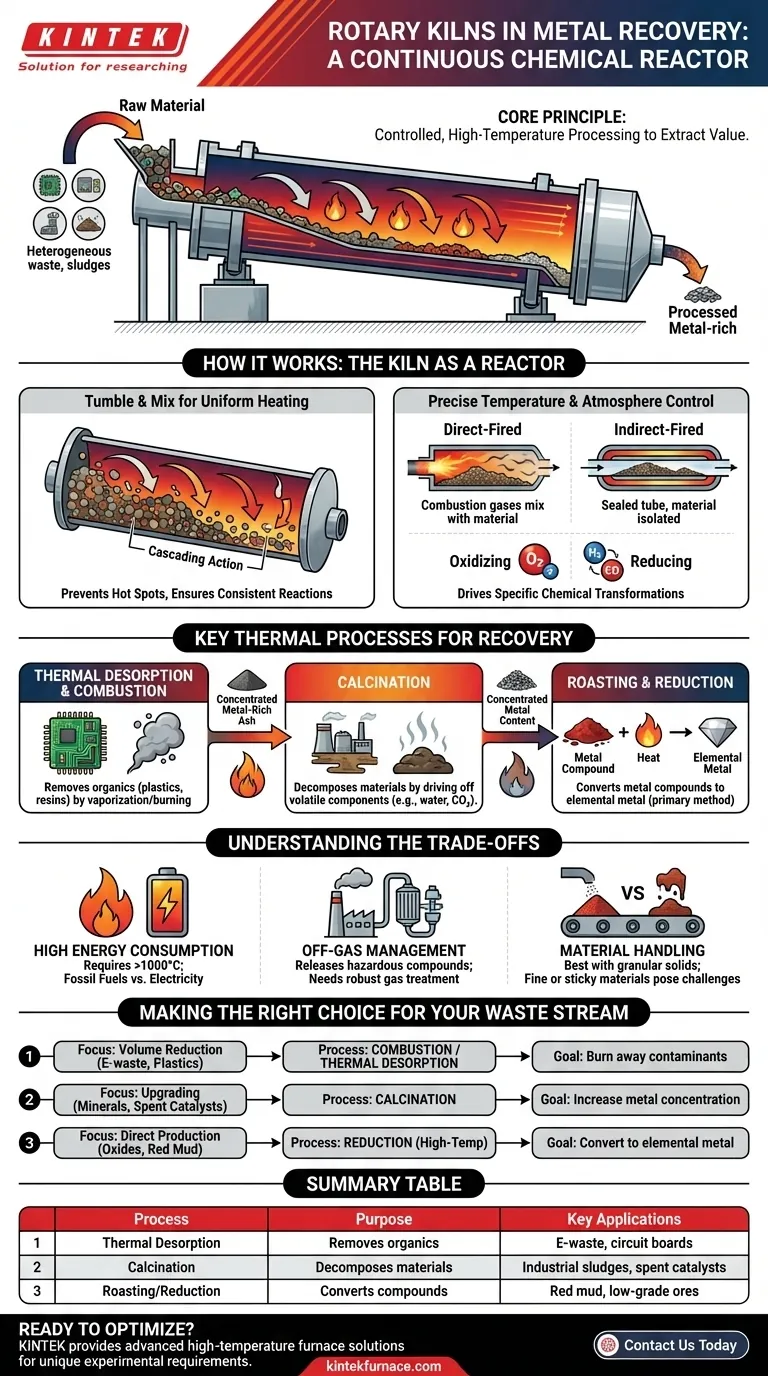

Le principe fondamental : un réacteur chimique continu

Un four rotatif est bien plus qu'un simple four. Sa conception unique crée un environnement idéal pour la tâche difficile d'extraire de la valeur des sous-produits industriels, des déchets électroniques et des matériaux usagés.

Mélange et culbutage pour un chauffage uniforme

La légère pente et la rotation constante du four font que le matériau culbute et se mélange à mesure qu'il traverse la chambre. Cette action de culbutage, connue sous le nom de cascade, garantit que chaque particule est exposée uniformément à la source de chaleur.

Cette agitation continue empêche la formation de points chauds et garantit que les réactions chimiques souhaitées se produisent de manière constante dans l'ensemble du lot de matériaux.

Contrôle précis de la température et de l'atmosphère

Le corps cylindrique long d'un four permet la création de zones de température distinctes. Cela permet à des processus multi-étapes de se dérouler au sein d'un seul équipement.

De plus, les fours peuvent être à chauffage direct (où les gaz de combustion se mélangent au matériau) ou à chauffage indirect (où le matériau est isolé dans un tube scellé). Ce contrôle est essentiel pour gérer l'atmosphère chimique, permettant aux opérateurs de créer un environnement oxydant ou réducteur pour provoquer des réactions spécifiques.

Principaux procédés thermiques pour la récupération des métaux

Différents flux de déchets nécessitent différents traitements thermiques. Les fours rotatifs sont suffisamment polyvalents pour effectuer plusieurs processus clés nécessaires à la récupération des métaux.

Désorption thermique et combustion

Pour des déchets comme les déchets électroniques ou les cartes de circuits imprimés broyées, la première étape consiste souvent à éliminer les composants organiques comme les plastiques et les résines.

Un four chauffe le matériau à une température suffisamment élevée pour vaporiser (désorber) ou brûler (combustion) ces fractions organiques, laissant derrière lui une cendre riche en métaux concentrée pour un traitement ultérieur.

Calcination

La calcination est un processus qui utilise la chaleur pour décomposer un matériau en éliminant les composants volatils, tels que le dioxyde de carbone ou l'eau.

Dans la récupération des métaux, cela est utilisé sur des matériaux comme les boues industrielles ou les catalyseurs usés pour éliminer l'eau liée ou les carbonates. Cela concentre la teneur en métaux et la prépare pour les étapes de récupération ultérieures.

Grillage et réduction

C'est souvent l'étape chimique la plus critique. Le grillage utilise la chaleur et une atmosphère spécifique pour convertir les composés métalliques (comme les sulfures) en une forme plus réactive (comme les oxydes).

La réduction utilise ensuite des températures élevées et une atmosphère réductrice (pauvre en oxygène) pour éliminer les atomes d'oxygène des oxydes métalliques, les reconvertissant en leur forme métallique élémentaire. C'est une méthode principale pour traiter des matériaux comme la boue rouge ou certains minerais de faible teneur.

Comprendre les compromis

Bien que très efficace, l'utilisation d'un four rotatif implique des considérations importantes qui ont un impact sur l'efficacité opérationnelle et la conformité environnementale.

Consommation d'énergie élevée

Atteindre les températures nécessaires à la calcination ou à la réduction (souvent plus de 1000°C) est énergivore. Le choix entre les combustibles fossiles et l'électricité pour chauffer le four est un facteur majeur à la fois pour les coûts d'exploitation et l'empreinte environnementale.

Gestion des gaz de combustion

Le chauffage de déchets complexes, en particulier les déchets électroniques ou les batteries, peut libérer des composés volatils dangereux et créer des gaz de combustion toxiques. Un système de four efficace doit inclure un système robuste de traitement et de gestion des gaz pour capturer et neutraliser ces émissions avant qu'elles ne soient rejetées dans l'atmosphère.

Manipulation des matériaux et adéquation

Les fours rotatifs fonctionnent mieux avec des solides granulaires, relativement fluides. Les matériaux très fins, collants ou sujets à l'agglomération peuvent poser des défis de manipulation importants, réduisant potentiellement l'efficacité du processus.

Faire le bon choix pour votre flux de déchets

Le processus optimal du four dépend entièrement du matériau que vous traitez et du métal que vous avez l'intention de récupérer.

- Si votre objectif principal est la réduction du volume de déchets riches en matières organiques (déchets électroniques, plastiques) : Votre processus clé sera la combustion et la désorption thermique pour brûler les contaminants et concentrer la fraction métallique inorganique.

- Si votre objectif principal est l'amélioration des minéraux ou des catalyseurs usés : Votre processus clé sera la calcination pour éliminer l'eau ou le CO2, augmentant la concentration de l'oxyde métallique cible.

- Si votre objectif principal est la production directe de métaux à partir d'oxydes (par exemple, boue rouge, oxydes de zinc) : Votre processus clé sera la réduction à haute température dans une atmosphère soigneusement contrôlée et pauvre en oxygène pour convertir les oxydes en métal élémentaire.

En fin de compte, le four rotatif est un outil d'une polyvalence unique qui permet les transformations chimiques cruciales nécessaires pour transformer des déchets industriels complexes en ressources précieuses.

Tableau récapitulatif :

| Processus | Objectif | Applications clés |

|---|---|---|

| Désorption thermique | Élimine les composants organiques | Déchets électroniques, cartes de circuits imprimés |

| Calcination | Décompose les matériaux pour concentrer les métaux | Boues industrielles, catalyseurs usés |

| Grillage/Réduction | Convertit les composés en métaux élémentaires | Boue rouge, minerais de faible teneur |

Prêt à optimiser votre processus de récupération des métaux ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer l'efficacité et le rendement pour vos flux de déchets spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision