À la base, les fours rotatifs sont considérés comme respectueux de l'environnement grâce à une combinaison d'une haute efficacité thermique, d'un contrôle avancé des émissions et de leur capacité unique à traiter et à récupérer de la valeur à partir des flux de déchets. Leur conception minimise intrinsèquement le gaspillage d'énergie et la perte de matériaux, ce qui en fait un choix durable pour les applications industrielles exigeantes comme la production de ciment et le traitement des déchets dangereux.

Les avantages environnementaux d'un four rotatif ne sont pas une caractéristique unique, mais le résultat de sa conception fondamentale. En assurant un chauffage uniforme, un contrôle précis de la température et un confinement efficace des matériaux, le système minimise le gaspillage sous toutes ses formes – de l'énergie perdue et des émissions fugitives aux produits de rebut et aux matières premières.

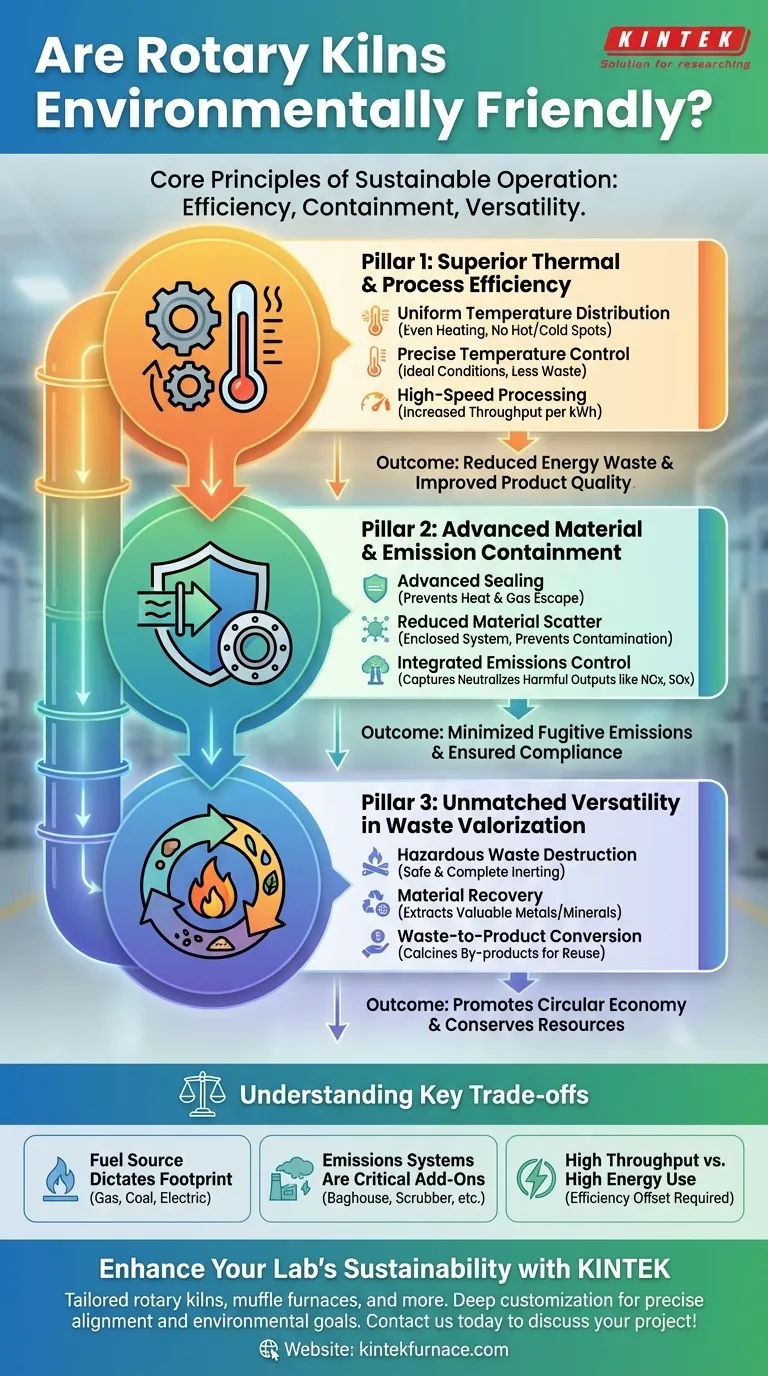

Les piliers de la performance environnementale d'un four rotatif

La durabilité d'un four rotatif repose sur trois principes opérationnels clés : l'efficacité, le confinement et la polyvalence. Chacun contribue directement à la réduction de l'empreinte environnementale globale d'une installation.

Pilier 1 : Efficacité thermique et de processus supérieure

L'inefficacité est une source primaire de déchets industriels. Les fours rotatifs sont conçus pour maximiser la valeur extraite de chaque unité d'énergie consommée.

- Distribution uniforme de la température : L'action de rotation mélange constamment le matériau, assurant que chaque particule est chauffée uniformément. Cela élimine les points chauds et les points froids, évitant le gaspillage d'énergie et garantissant une qualité de produit constante.

- Contrôle précis de la température : La capacité à maintenir une plage de température étroite et exacte est cruciale. Elle garantit que la réaction chimique ou le changement physique se produit dans des conditions idéales, réduisant l'énergie requise et minimisant la création de produits non conformes, gaspillés.

- Traitement à grande vitesse : Les fours modernes sont souvent dotés de cycles à grande vitesse, augmentant le débit pour une quantité d'énergie donnée. Cela signifie qu'une plus grande quantité de produit est créée par kilowattheure, améliorant directement l'efficacité énergétique.

Pilier 2 : Confinement avancé des matériaux et des émissions

Un avantage environnemental clé découle de la capacité du four à maintenir les matériaux et les gaz là où ils doivent être, à l'intérieur du système.

- Étanchéité avancée : Des dispositifs d'étanchéité de pointe à l'entrée et à la sortie du four sont essentiels. Ils empêchent la chaleur de s'échapper (améliorant l'efficacité thermique) et empêchent les gaz de processus ou les fines particules de poussière de s'échapper dans l'atmosphère sous forme d'émissions fugitives.

- Dispersion réduite des matériaux : La nature confinée et contrôlée du four empêche la dispersion des matières premières par le vent ou la manipulation. Cela permet non seulement d'économiser des matières premières précieuses, mais aussi de prévenir la contamination locale des sols et de l'air.

- Contrôle intégré des émissions : Les fours rotatifs sont conçus pour fonctionner avec des systèmes de contrôle avancés des émissions. Ces systèmes capturent et neutralisent les rejets nocifs tels que les NOx, les SOx et les particules avant qu'ils ne soient libérés, garantissant ainsi la conformité aux réglementations environnementales strictes.

Pilier 3 : Polyvalence inégalée dans la valorisation des déchets

La contribution environnementale la plus importante des fours rotatifs est peut-être leur capacité à transformer les passifs des déchets en actifs, un principe fondamental de l'économie circulaire.

- Destruction des déchets dangereux : Les températures extrêmement élevées réalisables dans un four rotatif peuvent détruire en toute sécurité et complètement les composés organiques dangereux, les rendant inertes. Cela fait de cette technologie une pierre angulaire de l'assainissement de l'environnement.

- Récupération des matériaux : Les fours sont utilisés pour récupérer des métaux et des minéraux précieux à partir de divers flux de déchets. Cela réduit le besoin d'extraction de matériaux vierges, qui entraîne un coût environnemental beaucoup plus élevé.

- Conversion des déchets en produits : Ils sont très efficaces pour traiter des matériaux en vrac comme les déchets de pierre ou d'autres sous-produits industriels, les calcinant en matériaux utilisables pour la construction et d'autres industries.

Comprendre les principaux compromis

Bien que très efficace, la performance environnementale d'un four rotatif n'est pas automatique. Elle dépend entièrement de sa configuration, de sa source de combustible et de son contexte opérationnel.

La source de combustible dicte l'empreinte

L'étiquette "respectueux de l'environnement" dépend fortement de la façon dont le four est chauffé. Un four chauffé au gaz naturel a une empreinte carbone différente de celle d'un four chauffé au charbon, au coke de pétrole ou à l'électricité. Un four électrique n'est "vert" que dans la mesure où le réseau qui l'alimente l'est.

Les systèmes d'émissions sont un ajout essentiel

Un four rotatif de base est simplement un tube rotatif. Les "systèmes avancés de contrôle des émissions" qui gèrent les polluants sont des sous-systèmes distincts et complexes. Sans un filtre à manches, un laveur ou un autre traitement post-combustion, les gaz d'échappement du four seraient une source importante de pollution. Ces systèmes ajoutent des coûts d'investissement, nécessitent de l'énergie pour fonctionner et demandent un entretien régulier.

Débit élevé vs. Consommation d'énergie élevée

La capacité à atteindre des températures extrêmement élevées rend un four rotatif polyvalent, mais le rend également gourmand en énergie. Le bénéfice environnemental n'est réalisé que lorsque cette consommation d'énergie élevée est compensée par un débit élevé, une qualité de produit supérieure (moins de déchets) ou le traitement efficace de déchets nocifs qui n'ont pas d'autre solution viable.

Comment appliquer cela à votre projet

Lors de l'évaluation d'un four rotatif, votre décision doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est la valorisation des déchets : Un four rotatif est un excellent choix pour détruire en toute sécurité les matières dangereuses ou récupérer de la valeur à partir de flux de déchets complexes et mélangés.

- Si votre objectif principal est l'efficacité énergétique : La conception du four offre un excellent contrôle thermique, mais vous devez modéliser soigneusement la consommation totale d'énergie par rapport à votre débit requis et sélectionner la source de combustible la plus durable disponible.

- Si votre objectif principal est de minimiser les émissions : Un four doté de joints modernes à tolérance serrée et d'un système complet et correctement dimensionné de contrôle des émissions est essentiel pour répondre aux normes environnementales strictes.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez vous assurer que la mise en œuvre de votre four rotatif contribue véritablement aux objectifs de durabilité de votre organisation.

Tableau récapitulatif :

| Pilier | Caractéristiques clés | Avantages environnementaux |

|---|---|---|

| Efficacité thermique et de processus supérieure | Chauffage uniforme, contrôle précis de la température, traitement à grande vitesse | Réduit le gaspillage d'énergie, améliore la qualité des produits, diminue l'empreinte carbone |

| Confinement avancé des matériaux et des émissions | Étanchéité avancée, dispersion réduite des matériaux, contrôle intégré des émissions | Minimise les émissions fugitives, prévient la contamination, assure la conformité réglementaire |

| Polyvalence inégalée dans la valorisation des déchets | Destruction des déchets dangereux, récupération des matériaux, conversion des déchets en produits | Favorise l'économie circulaire, réduit l'utilisation des décharges, préserve les ressources naturelles |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions avancées à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours rotatifs sur mesure, des fours à moufle, des fours tubulaires, et plus encore. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, vous aidant à atteindre une efficacité supérieure et une conformité environnementale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre projet !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux