À la base, un four rotatif est conçu comme une coque cylindrique légèrement inclinée et rotative, conçue pour le traitement à haute température. Ce grand tube en acier est revêtu de briques réfractaires résistantes à la chaleur et tourne lentement sur son axe. La combinaison de la rotation et d'un léger angle horizontal (généralement 2-3%) force le matériau à se déplacer de l'extrémité d'alimentation à l'extrémité de décharge, garantissant qu'il est chauffé de manière approfondie et uniforme.

La conception d'un four rotatif ne se limite pas à ses composants ; c'est un système soigneusement conçu où chaque élément—de son angle d'inclinaison à son revêtement réfractaire—est optimisé pour contrôler le flux de matière et le transfert de chaleur pour un processus thermique spécifique.

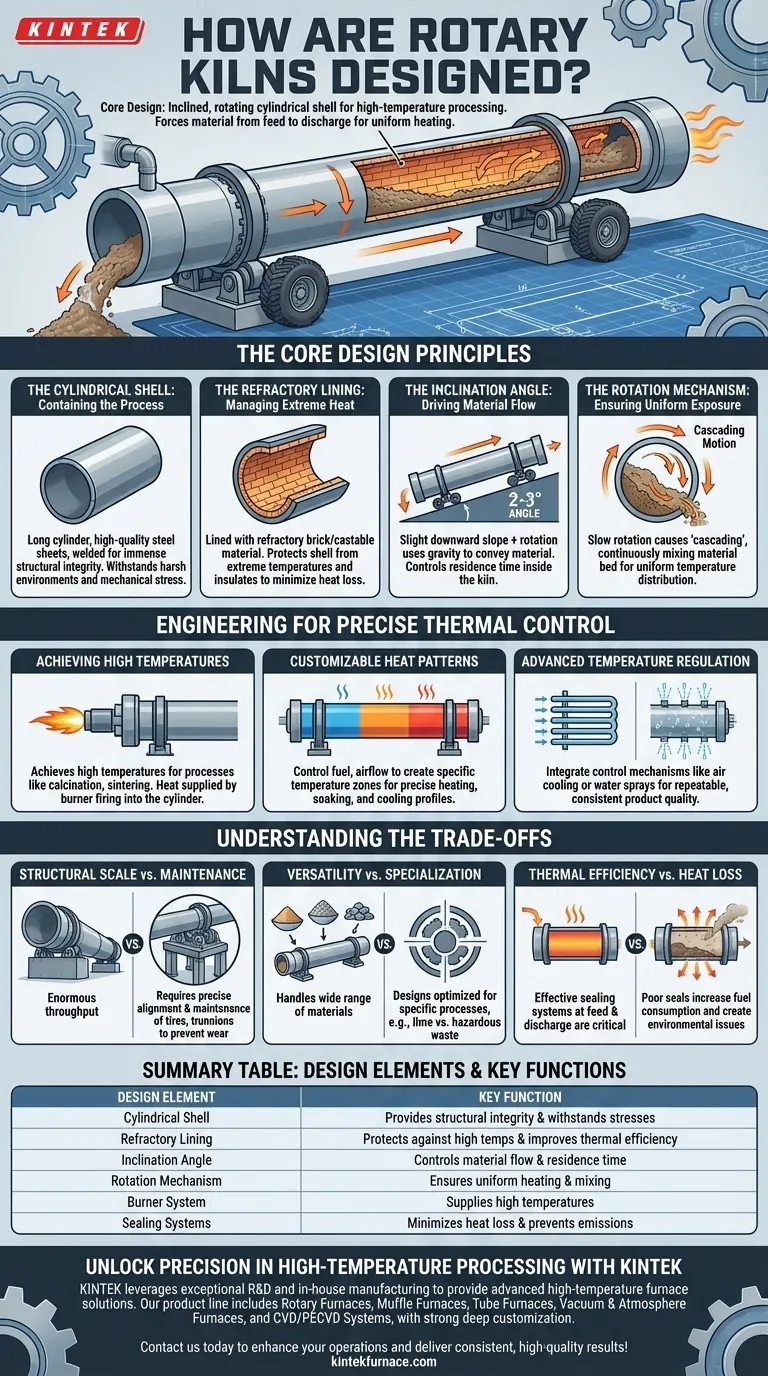

Les principes de conception fondamentaux

L'efficacité d'un four rotatif découle de quelques principes de conception fondamentaux qui fonctionnent de concert pour créer un environnement de traitement contrôlé.

La coque cylindrique : Confinement du processus

Le corps du four est un long cylindre construit à partir de tôles d'acier de haute qualité. Celles-ci sont généralement soudées automatiquement pour assurer une intégrité structurelle immense.

Cette coque en acier robuste est conçue pour résister aux environnements industriels difficiles et aux immenses contraintes mécaniques de la rotation, réduisant ainsi le besoin d'un entretien fréquent.

Le revêtement réfractaire : Gestion de la chaleur extrême

À l'intérieur de la coque en acier se trouve un revêtement de briques réfractaires ou de matériau monolithique. C'est une caractéristique de conception critique.

Ce revêtement a deux objectifs : il protège la coque en acier des températures de processus extrêmement élevées et il isole le four, minimisant les pertes de chaleur et améliorant l'efficacité thermique. Le choix du matériau réfractaire dépend des exigences chimiques et thermiques spécifiques du processus.

L'angle d'inclinaison : Entraîner le flux de matière

Les fours rotatifs ne sont jamais parfaitement horizontaux. Ils sont installés avec un léger angle, généralement entre deux et trois degrés.

Cette légère pente descendante, combinée à la rotation du four, utilise la gravité pour transporter le matériau à travers le cylindre. L'angle précis est un paramètre de conception clé qui aide à déterminer le temps de séjour—la durée pendant laquelle le matériau reste à l'intérieur du four.

Le mécanisme de rotation : Assurer une exposition uniforme

Le four tourne lentement sur son axe, un mouvement fondamental à sa fonction. Cette action de culbutage constante est appelée cascading (effet de cascade).

Ce mouvement mélange continuellement le lit de matériau, garantissant que chaque particule est exposée à la source de chaleur. C'est la raison principale pour laquelle les fours rotatifs atteignent une distribution de température aussi uniforme et une qualité de produit constante.

Ingénierie pour un contrôle thermique précis

La conception mécanique d'un four n'est que la moitié de l'histoire. Sa capacité à gérer et à délivrer de la chaleur avec précision est ce qui en fait un outil industriel indispensable.

Atteindre des températures élevées

Les fours rotatifs sont conçus pour atteindre les températures extrêmement élevées requises pour des processus comme la calcination, le frittage et la réduction.

Cette chaleur est généralement fournie par un brûleur situé à l'extrémité de décharge du four, projetant une flamme dans le cylindre. La conception doit tenir compte du rayonnement thermique intense et du transfert de chaleur convectif de cette source.

Motifs de chaleur personnalisables

Les systèmes de fours modernes permettent des motifs de chaleur personnalisables le long de la longueur du cylindre.

En contrôlant le carburant, le flux d'air et d'autres paramètres, les opérateurs peuvent créer des zones de température spécifiques. Ceci est crucial pour les processus complexes qui nécessitent un profil précis de chauffage, de maintien et de refroidissement pour obtenir la transformation chimique ou physique désirée.

Régulation avancée de la température

Pour garantir des résultats reproductibles, les fours intègrent des mécanismes de contrôle de température avancés. Des systèmes tels que les tubes de refroidissement à air ou les pulvérisateurs d'eau sur la coque extérieure peuvent être utilisés pour réguler précisément la température.

Cette stabilité est essentielle pour produire des produits de qualité constante et élevée et est une caractéristique d'un système de four bien conçu.

Comprendre les compromis

Bien que puissant, la conception d'un four rotatif implique un équilibre entre des facteurs contradictoires. Comprendre ces compromis est essentiel pour sélectionner ou spécifier l'équipement approprié.

Échelle structurelle vs. maintenance

Les fours peuvent être massifs, certains atteignant plus de 210 mètres de long. Cette échelle permet un débit énorme, ce qui est essentiel pour des industries comme la fabrication de ciment.

Cependant, cette taille crée des défis d'ingénierie importants. Les structures de support, y compris les grandes bagues en acier (pneus) et les ensembles de rouleaux (galets porteurs), doivent être parfaitement alignées et entretenues pour éviter une usure excessive et une défaillance mécanique.

Polyvalence vs. spécialisation

Un avantage clé du four rotatif est sa polyvalence à traiter une large gamme de matériaux, des poudres fines aux grosses pierres.

Cependant, une conception optimisée pour un processus spécifique (par exemple, la calcination de la chaux) peut ne pas être parfaitement efficace pour un autre (par exemple, l'incinération de déchets dangereux). Le rapport diamètre/longueur, le type de réfractaire et les systèmes d'étanchéité sont souvent adaptés à l'application spécifique.

Efficacité thermique vs. perte de chaleur

Le revêtement réfractaire est la première ligne de défense contre la perte de chaleur, mais ce n'est pas la seule considération. L'air fuyant dans le four est une source majeure d'inefficacité.

Des systèmes d'étanchéité efficaces aux extrémités d'alimentation et de décharge sont critiques. Une mauvaise étanchéité permet à l'air froid d'entrer, augmentant la consommation de carburant, et peut permettre à la poussière ou aux gaz nocifs de s'échapper, créant des problèmes environnementaux et de sécurité.

Concevoir pour une application spécifique

La conception optimale d'un four rotatif est entièrement dictée par son processus prévu et le matériau traité.

- Si votre objectif principal est une production à grand volume comme le ciment : Votre conception privilégiera un grand diamètre et une grande longueur pour un débit maximal et des matériaux réfractaires spécifiques pour résister à l'environnement très alcalin.

- Si votre objectif principal est l'incinération de déchets dangereux : Votre conception doit mettre l'accent sur des systèmes d'étanchéité étanches aux gaz pour prévenir les émissions et un système de contrôle robuste pour assurer la destruction complète des contaminants à une température spécifique.

- Si votre objectif principal est le grillage ou la réduction de minerais : La conception se concentrera sur un contrôle précis de l'atmosphère et de la température, nécessitant éventuellement des joints spécialisés et des orifices d'injection de gaz pour gérer les réactions chimiques.

En fin de compte, une conception réussie de four rotatif est une intégration magistrale de l'ingénierie mécanique, de la science des matériaux et de la dynamique thermique pour atteindre un objectif de processus spécifique.

Tableau récapitulatif :

| Élément de conception | Fonction clé |

|---|---|

| Coque cylindrique | Assure l'intégrité structurelle et résiste aux contraintes mécaniques |

| Revêtement réfractaire | Protège contre les températures élevées et améliore l'efficacité thermique |

| Angle d'inclinaison | Contrôle le flux de matière et le temps de séjour |

| Mécanisme de rotation | Assure un chauffage et un mélange uniformes des matériaux |

| Système de brûleur | Fournit des températures élevées pour des processus comme la calcination |

| Systèmes d'étanchéité | Minimise les pertes de chaleur et prévient les émissions |

Débloquez la précision dans le traitement à haute température avec KINTEK

Cherchez-vous à optimiser vos processus industriels avec un four rotatif sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des Fours Rotatifs, des Fours à Moufle, des Fours Tubulaires, des Fours sous Vide et sous Atmosphère, et des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre aux exigences expérimentales et de production uniques.

Que vous soyez dans la production de ciment, l'incinération de déchets dangereux ou le traitement de minerais, nous assurons un contrôle thermique précis, une durabilité et une efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos opérations et fournir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels