Essentiellement, un four à porcelaine est utilisé dans l'industrie céramique pour transformer des poudres lâches ou compactées en un produit final dense, solide et durable. Ceci est accompli grâce à des processus thermiques à haute température, principalement le frittage et la cuisson, qui sont menés dans un environnement très contrôlé pour obtenir des propriétés mécaniques, thermiques et esthétiques spécifiques.

Le rôle essentiel d'un four à porcelaine n'est pas simplement de chauffer un matériau, mais de servir d'instrument de précision qui réingénie fondamentalement la structure interne d'une céramique, transformant un potentiel brut en un composant fini aux caractéristiques prévisibles et fiables.

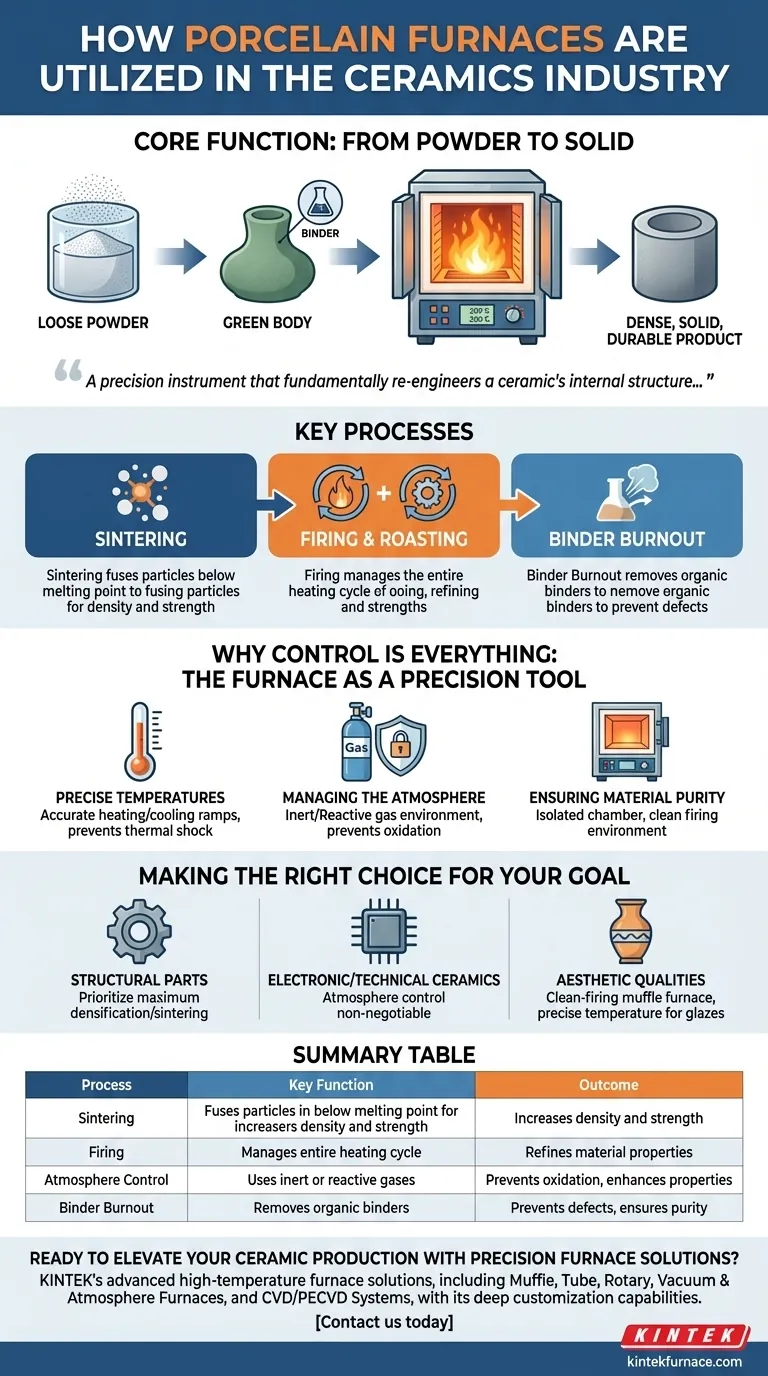

La fonction principale : de la poudre au solide

Le parcours d'une pièce céramique commence comme un ensemble de fines particules, souvent mélangées à un liant pour maintenir une forme préliminaire (appelée "corps vert"). Le four est responsable de la transformation critique de cet état fragile en un objet robuste et solide.

Le frittage : le processus primaire

Le frittage est la fonction la plus cruciale effectuée dans un four céramique. Il implique le chauffage de la poudre compactée à une température élevée, mais inférieure à son point de fusion.

À cette température, les atomes des particules diffusent à travers les limites des particules adjacentes, les fusionnant. Ce processus réduit la porosité, augmente la densité et la résistance du matériau, et réduit la taille de la pièce à ses dimensions finales.

Cuisson et torréfaction : affinage et préparation

Bien que souvent utilisé de manière interchangeable avec le frittage, la cuisson est un terme plus large englobant l'ensemble du cycle de chauffage. Cela comprend la rampe de chauffage initiale, un "palier" à la température maximale et une période de refroidissement contrôlé.

La torréfaction est un traitement thermique souvent utilisé pour préparer les poudres brutes en induisant des changements chimiques ou en éliminant les impuretés volatiles avant les principales étapes de formage et de frittage.

Élimination du liant : ouvrir la voie à la fusion

Avant que le frittage ne puisse avoir lieu, tous les liants organiques utilisés pour façonner le corps vert doivent être complètement éliminés. Ce processus, également connu sous le nom d'élimination du liant ou de "décharge de colle", se produit à des températures plus basses.

S'il n'est pas effectué avec soin, les gaz piégés du liant en combustion peuvent provoquer des fissures ou des défauts dans le produit final. Le four doit gérer cette étape avec une rampe de température lente et une ventilation adéquate.

Pourquoi le contrôle est essentiel : le four comme outil de précision

Un four est bien plus qu'un simple four. L'obtention des propriétés souhaitées dans les céramiques modernes exige un contrôle rigoureux de chaque aspect du cycle thermique. Le type de four utilisé, tel qu'un four à moufle ou un four à atmosphère contrôlée, est choisi en fonction du niveau de contrôle requis.

Atteindre des températures précises

Différents matériaux céramiques nécessitent des profils de température uniques et très spécifiques. Le four doit exécuter des vitesses de chauffage et de refroidissement préprogrammées (rampes) et maintenir des températures spécifiques (paliers) avec une précision extrême.

Cette précision prévient le choc thermique, qui peut provoquer des fissurations, et assure le développement de la structure cristalline et des transformations de phase souhaitées au sein du matériau.

Gérer l'atmosphère

Pour de nombreuses céramiques avancées, l'atmosphère chimique à l'intérieur du four est tout aussi importante que la température.

Les fours à atmosphère contrôlée fournissent un environnement gazeux sans oxygène (inerte) ou réactif. Ceci est essentiel pour prévenir l'oxydation des céramiques non-oxydes ou pour promouvoir des réactions chimiques spécifiques qui améliorent les propriétés des matériaux.

Assurer la pureté du matériau

La contamination peut ruiner un composant céramique, en particulier dans les applications techniques comme l'électronique ou les implants médicaux.

Les fours à moufle sont conçus avec une chambre intérieure (le moufle) qui isole la pièce céramique du contact direct avec les éléments chauffants ou les sous-produits de combustion. Cela garantit un environnement de cuisson propre et maintient la pureté du matériau.

Faire le bon choix pour votre objectif

Les opérations spécifiques du four que vous privilégiez dépendent entièrement de l'application prévue de la pièce céramique finale.

- Si votre objectif principal est de créer des pièces structurelles denses et solides : Donnez la priorité à un four et à un cycle de cuisson qui permettent une densification maximale grâce à un frittage contrôlé.

- Si votre objectif principal est de produire des céramiques électroniques ou techniques avancées : Le contrôle de l'atmosphère est non négociable pour prévenir l'oxydation et garantir que le matériau atteint les propriétés électriques et chimiques requises.

- Si votre objectif principal est d'obtenir des qualités esthétiques spécifiques : Un four à moufle à cuisson propre avec un contrôle précis de la température est essentiel pour assurer une maturation constante de l'émail et un développement de couleurs vives.

En fin de compte, le four est l'instrument essentiel qui permet la synthèse de matériaux avancés, transformant des poudres soigneusement formulées en composants d'ingénierie haute performance.

Tableau récapitulatif :

| Processus | Fonction clé | Résultat |

|---|---|---|

| Frittage | Fusionne les particules sous le point de fusion | Augmente la densité et la résistance |

| Cuisson | Gère l'ensemble du cycle de chauffage | Affine les propriétés des matériaux |

| Contrôle de l'atmosphère | Utilise des gaz inertes ou réactifs | Prévient l'oxydation, améliore les propriétés |

| Élimination du liant | Élimine les liants organiques | Prévient les défauts, assure la pureté |

Prêt à améliorer votre production céramique avec des solutions de fours de précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous développiez des pièces structurelles, des céramiques électroniques ou des pièces esthétiques, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos technologies de fours sur mesure peuvent stimuler vos innovations !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux